- Details

- Zugriffe: 815

Wärmetauscher Korrosion verhindern

Yanmar und Volvo sind betroffen

Zur Lösung/ Verringerung des Problems habe ich ein Dichtungs Kit verfügbar. Schreibt mir eine Mail und sendet mir den Bestellbogen zu. Siehe auch am Ende dieses Reparaturberichtes.

Im PALSTEK 1-26 Magazin escheint ein Folgebericht mit vielen weiteren Korrosionsschäden am Wärmetauscher.

Auf meinem Youtube Kanal ist bald ein Video verfügbar.

Yanmar, Volvo und Vetus drei renommierte Bootsmotorenhersteller kombinieren Aluminiumguss Wärmetauscher mit Abgasmixer aus V2A- oder Gusseisen und erzeugen so galvanische Korrosion vom ersten Betriebstag an.

Für Volvo Bilder bitte weiter hinten nachsehen oder im Palstek 1-26.

Temperaturalarm an einer Yanmar 3JH3 Antriebsmaschine. Kühlwasser kommt zwar aus dem Auspuff, aber bei der weiteren Überprüfung findet man kein Kühlwasser im inneren Kühlkreislauf. Was nachgegossen wird versickert sehr schnell irgendwo. An der Maschine ist alles trocken, sie läuft ohne Probleme, also konzentriert sich die Suche nach der Ursache auf den Wärmetauscher. Hier wird die überschüssige Motorwärme an den äußeren Seewasser-Kühlkreislauf übergeben.

Im Wärmetauscher wird die Wärme vom inneren Motor-Kühlkreislauf mit Seewasser gekühlt, ebenso die Motorabgase. Im Abgasmischer werden die Abgase mit dem Seewasser aus dem Wärmetauscher gemischt und in dem flexiblen Abgasschlauch mit Wassersammler eingeleitet. Ist der Wassersammler voll, wird das Wasser-Abgas Gemisch Außenbords ausgestoßen.

Im Yanmar Motor werden Abgasmischer und Wärmetauscher nach Herstelleranweisung über eine V4A Metalldichtung miteinander verbunden und abgedichtet.

Übersichtsbild einer fast 25Jahre alten Yanmar 3JH3CE Dieselmaschine mit SD50 Saildrive.

Der Ausbau des Wärmetauschers mit Abgasmixer ist relativ einfach. 5 schrauben, 2 Muttern und ein paar Schlauch-Schellen später ist der Wärmetauscher samt Abgasmixer ausgebaut.

Linkes Bild: Nach der Entfernung des Abgasmischers ist die Ursache schnell gefunden. Eine großflächige Korrosion rund um den Abgasausgang hat hier ganze Arbeit geleistet und eine Verbindung von Abgaskanal zum inneren Kühlkreislauf hergestellt. Das Wasser des inneren Kühlkreislauf ist hier in den Abgastrakt abgelaufen und hatte die Überhitzung ermöglicht.

Rechtes Bild: Im Gegensatz dazu ein neuer Wärmetauscher.

Ganz klar zu sehen ist die Korrosion, die sich vom Abgastrakt in das Aluminium Material des Wärmetauschers hineingefressen hat. Und nicht, wie mir ein Yanmar Service Betrieb weismachen wollte, dass man den Wartungsaustausch der Kühlflüssigkeit des inneren Motorkühlkreislauf vernachlässigt hätte.

Das Schadensbild kommt einem sicherlich gleich bekannt vor. Ein Aluminium Wärmetauscher wird mit einer V4a Dichtung und einem V4a Abgasmischer verbunden. Das sieht alles nach einem galvanischen Element aus.

Die galvanischen Spannungen von der Aluminium Legierung des Wärmetauschers und die V4A Dichtung/ Abgasmischer liegen weit auseinander. Die Spannungsdifferenz ist über 1V. Um ein galvanisches Element zu erhalten müssen die beiden Metalle miteinander verbunden sein.

Mit einem Multimeter werden zwischen dem Aluminium Wärmetauscher und dem V4a Abgasmischer 0,0 Ohm gemessen. Die unterschiedlichen Metalle sind somit sehr gut miteinander verbunden.

Ein bisschen Grundlagen:

Galvanisches Element aus Aluminium Wärmetauscher und V4a Dichtung/Abgasmischer.

Ein Stromkreis, auch ein galvanischer, muss geschlossen sein, damit Strom fließen (roter Pfeil) und das zerstörerische Werk stattfinden kann. Wenn Strom fließt wandern die Aluminium Elektronen zum V4a Edelstahl und ersetzen dort die abgegebenen Elektronen. Die Aluminium Atome, ihrer 2 Elektronen beraubt (==Aluminium-Ionen) lösen sich dann aus dem stabilen Metallgitter. Der Wärmetauscher funktioniert quasi wie eine Opferanode zum Schutz des V4a Edelstahls.

Was übernimmt bei diesem galvanischen Element die Funktion des Elektrolyten?

Dazu wurde an einer baugleichen Maschine ebenfalls den Abgasmischer vom Wärmetauscher abgeschraubt. Diese Maschine hatte mit ca. 2000h einen neuen Wärmetauscher bekommen der inzwischen 10 Jahre alt ist und 1000 Betriebsstunden auf der Uhr hat.

Linkes Bild: Wassertropfen im Abgasmischer auf einer Rußschicht. Grundsätzlich ist auch eine Rußschicht leitfähig.

Rechtes Bild: Feuchtkristalline Ablagerungen im Wärmetauscher, direkt hinter der V4a Dichtung. Auch hier sind bereits Korrosionsschäden am Wärmetauscher Ausgang sichtbar. Auffällig sind die vielen feuchten Ablagerungen direkt hinter der V4a Dichtung im Wärmetauscher. Dazu mehr unten als oben, was für die Ansammlung von Kondenswasser spricht. Obwohl die Antriebsmaschine grundsätzlich immer mindestens 20min-30min gelaufen ist oder anderenfalls einige Stunden betrieben worden war.

Die Abgastemperaturen bei den kleinen Dieselmotoren liegen bei ca. 300°C - 600°C. Ca. 20cm hinter dem Wärmetauscher-Ausgang wird Seewasser mit den Abgasen vermischt. Bei Motorstillstand und der Abkühlung auf Umgebungstemperatur zieht sich das heiße Abgas im Abgasschlauch um den Faktor 2,2 zusammen.

Zusätzlich kann beim Abstellen der Maschine die Drehbewegung vor dem letzten Durchgang durch den oberen Totpunkt durch die Kompression gestoppt und zurückbewegt werden. Es ist sehr wahrscheinlich das ein Zylinder in dieser Situation im Auslass-Takt war und bis zu 1/3 Hubraum = 0,5l feuchtes Abgas aus dem Wärmetauscher angesaugt hat. (3JH3 Motor, 1500ccm Hubraum)

Aus den beiden genannten Gründen ist es vorstellbar, dass von Salzwasser durchfeuchtete Luft bis in den Wärmetauscher gelangen, dort kondensieren, und sich zwischen V4A Dichtung und Aluminium Wärmetauscher sammeln kann. Damit hat das galvanische Element Wärmetauscher / Abgasmischer den notwendigen Elektrolyten erhalten.

Da sich keine Opferanode in diesem Bereich befindet nimmt die galvanische Korrosion Ihren Lauf.

Stoppen der galvanischen Korrosion:

Um die galvanische Korrosion zu stoppen muss der galvanische Stromkreis unterbrochen werden. Das Kondensat (Elektrolyten) kann man nicht verhindern, also muss der Abgasmischer isoliert an den Wärmetauscher montiert werden. Das bedeutet, die Original Yanmar V4a Dichtung bleibt weg.

Mit elektrisch isolierenden Dichtungen für Abgasanlagen habe ich dann die Versuche gestartet.

Aus einem Muster wird eine neue Dichtung geschnitten.

Mit einer Standbohrmaschine ist es am einfachsten, mit langsamer Geschwindigkeit und Bohröl das Loch auf 10,2mm - 10,5mm aufzubohren.

Das geht auch mit einer Handbohrmaschine.

Hinweis: Egal mit welcher Maschine gebohrt wird, neue scharfe Bohrer verwenden (es gibt auch spezielle Bohrer für V2A/V4A Stahl), langsam bohren und den Bohrer mit Öl kühlen. Sonst wird es ein Langloch.

Die Glasfaser verstärkten Polyamid- Hülsen mit Bund werden so gekürzt das sie nicht mehr herausschauen und bündig mit der Montagefläche sind. Das kann man mit einer kleinen Flex erledigen.

Der Abgasmischer wird mit Scheiben und Stoppmuttern angeschraubt.

Nach der Montage wird der Ohm’sche Widerstand zwischen Abgasmischer und Wärmetauscher gemessen. Hier ist er unendlich (O.L). Somit besteht keine elektrische Verbindung mehr. Der galvanische Stromkreis ist unterbrochen.

Nun ist der Abgasmischer vom Wärmetauscher isoliert montiert. Nach einem mehrstündigen Probelauf hat sich nichts gelöst oder war undicht. Im Herbst wird nachgeschaut, wie sich die Dichtung in diesem Umfeld bewährt hat.

Die Kontrolle der Dichtung und die Reinigung des Übergangs von Wärmetauscher und Abgasmischer muss dann in den jährlichen Wartungsplan der Antriebsmaschine mit aufgenommen werden.

Eine Temperaturmessung hat am Verbindungsflansch eine Temperatur von 95°C – 105°C ergeben. Das ist noch weit unterhalb der Maximaltemperatur von Dichtungsmaterial und Isolierhülsen.

Die beschriebene Reparatur eignet sich hervorragend auch als funktionserhaltende/-verlängernde Maßnahme an einem noch gut funktionierenden Wärmetauscher-Abgasmischer. Man stoppt /verringert die galvanische Korrosion und verlängert die Lebensdauer des Wärmetauschers bis zu einer notwendigen Reparatur/ Austausch.

Werterhaltende Hinweise zum Abgasmischer

Abgas-Schlauch am Abgasmischer isoliert am Wärmetauscher angeschraubt.

Der Abgas Schlauch zwischen Abgasmischer und Wassersammler soll die Übertragung der Motorschwingungen im Betrieb auf den Wassersammler vermeiden. Der Abgasschlauch ist schwer und zerrt an dem Abgasmischer. Schon vor einigen Jahren ist mir ein feiner Riss am Abgasmischer aufgefallen.

Bild links: Riss von außen Bild rechts: Blick von innen

Selbst nach der Reinigung mit einem Strahlgerät sind die Verunreinigungen innen im Abgasmischer so stark, dass eine Edelstahl- Schweißnaht nicht halten wird, so ein Schweißfachmann.

Aus dem Riss werden während des Schweißens immer wieder Verunreinigungen austreten, die die Haftung der Schweißnaht erschweren.

Bild links: Ohne Verstärkung Bild rechts: Mit einer Edelstahl-Verstärkung

Aber von außen lässt sich eine Edelstahl Verstärkung anbringen, die die Lebensdauer des Abgasmischers drastisch verlängern wird. Er hat recht gehabt. Nach 10 Jahren ist dieses Teil immer noch in Betrieb.

Somit kann ich auch diese Lebensdauer verlängernde Maßnahme wärmstens empfehlen.

Fazit Yanmar:

Yanmar hat bei Antriebsmaschinen im Marine- und Baubereich einen tadellosen Ruf. Warum geht dann ein renommierter Hersteller mit einem solchen (gewollten?) Konstruktionsfehler in den Markt? Möchte man seinen Service Betrieben neben der normalen Wartung ein weiteres Stück vom Lebensdauerkuchen zuteilen?

Warum wurde die Materialwahl so getroffen dass sich das sehr viel teurere Teil durch galvanische Korrosion zerstört wird? Ein preiswerteres „Verlustteil“, welches den Wärmetauscher schützt wäre sicherlich eher im Sinne der Kunden.

Die Wärmetauscher halten 10-12 Jahre, manchmal auch ein bisschen länger. Dazu kommt es noch dass solche Ersatzteile im Laufe der Jahre nicht nur exorbitant teuer werden (2025: ca.:3600€), sondern irgendwann nicht mehr lieferbar sind. Obwohl der Motor weiterhin verlässlich anspringt und gerne noch viele weitere Stunden Betriebszeit abliefern würde.

Diese und weitere Fragen habe ich Yanmar im Juli und September bei einem persönlichen Treffen in Almere / NL gestellt.

Yanmar stellt 10 Jahre nach Produktionsende plus 5 Jahre zur Sicherheit Ersatzteile zur Verfügung. Wenn möglich werden die Wärmetauscher für eine Motorengruppe zusammen verwendet. Zusätzlich sind Wärmetauscher nicht nur im Marinebereich sondern auch im Bau- und Industriebereich zu finden. Daher geht Yanmar von einer weit längeren Verfügbarkeit aus als die genannten 15 Jahre aus.

Meine Empfehlung ist in jedem Fall den Wärmetauscher vom Abgasmixer, wie beschrieben, zu isolieren. Nur so kann die galvanische Korrosion am Wärmetauscher verhindert, zumindest aber sehr stark verlangsamt werden. Dann noch die Verbindung von Wärmetauscher und Abgasmixer in einen 1-2jählichen Überprüfungsplan aufnehmen, dann steht einer langen Lebensdauer des Wärmetauschers nichts mehr im Wege.

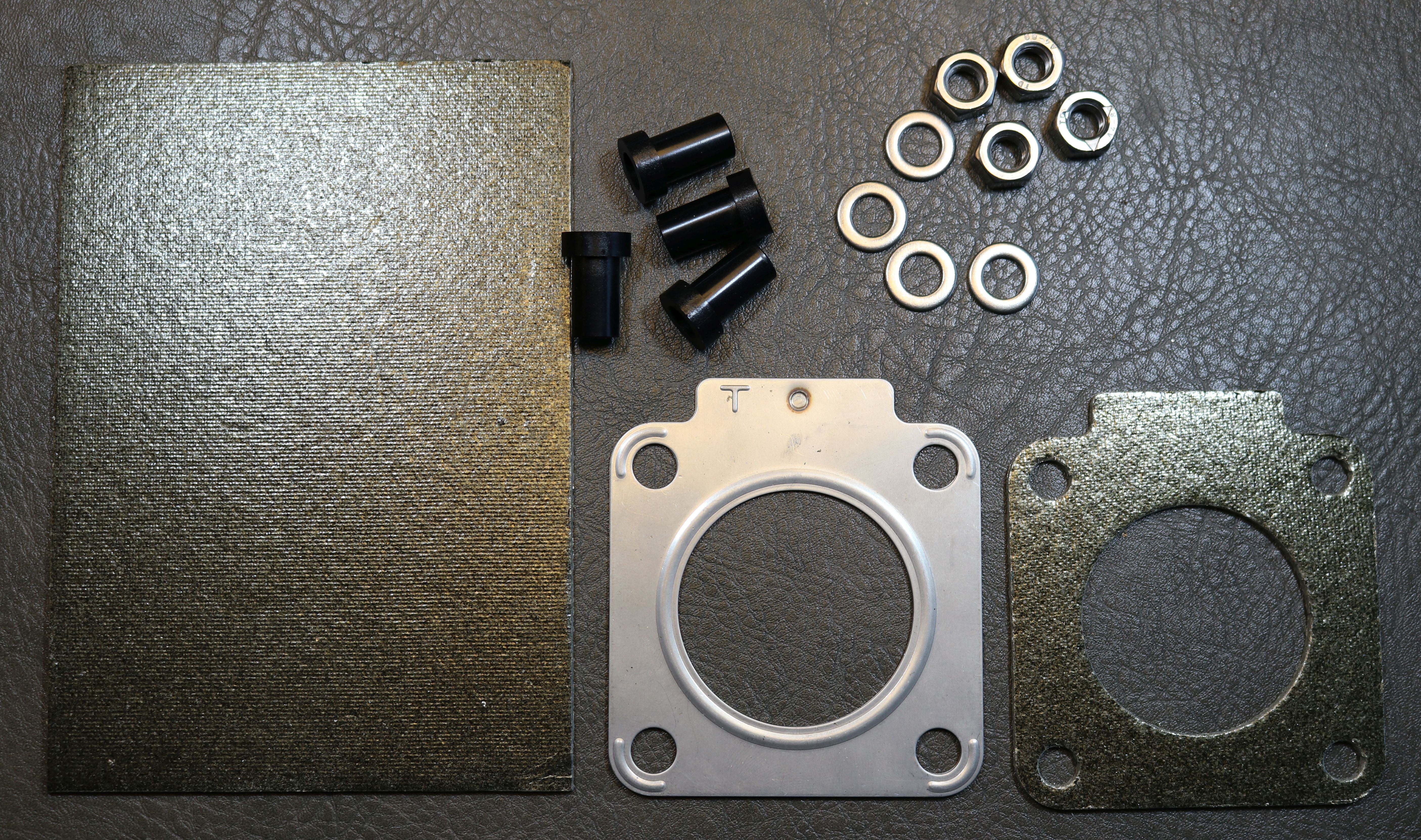

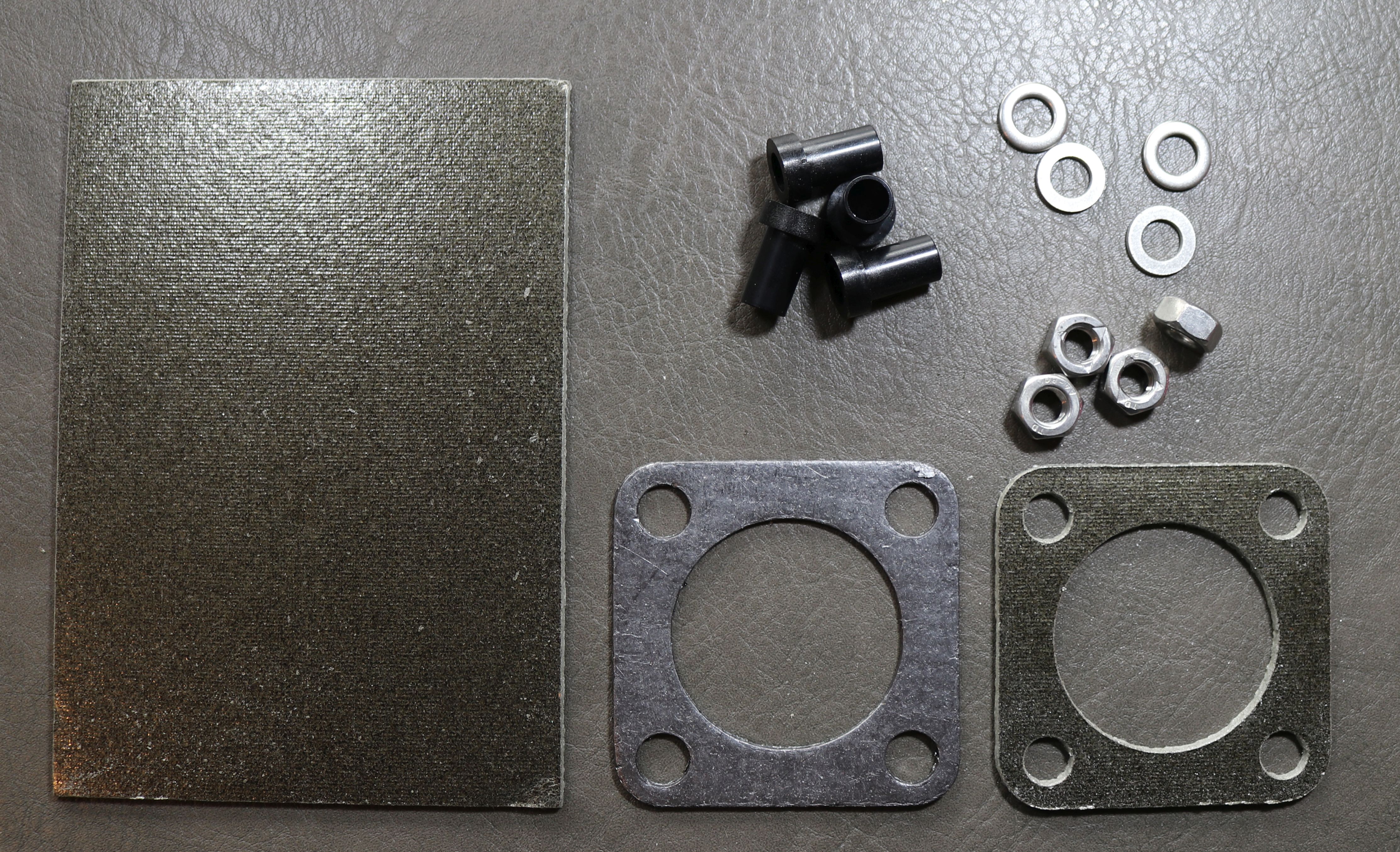

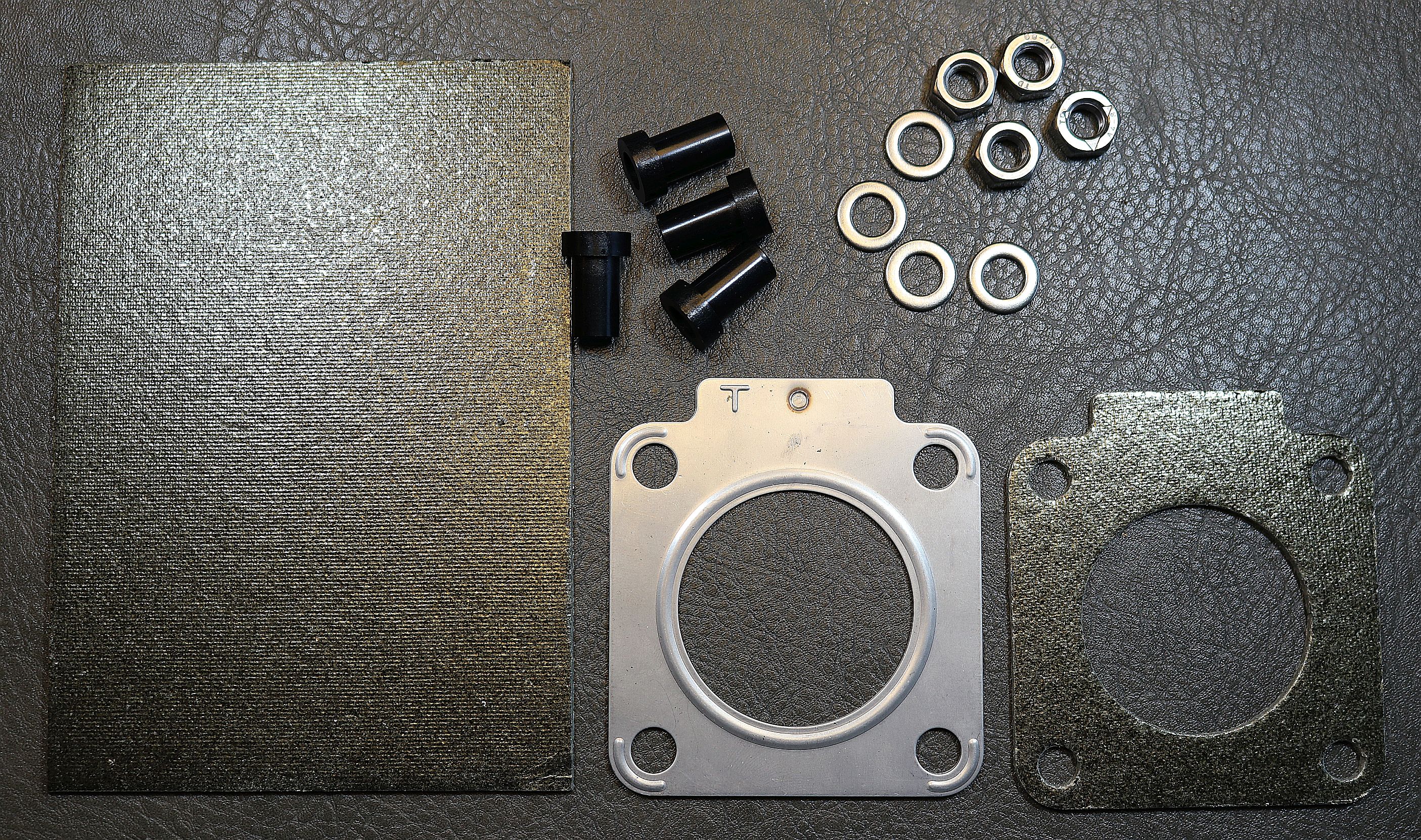

Dazu habe ich mit Unterstützung eines Dichtungsherstellers ein Dichtungs-Kit erstellt.

Es enthält alle Teile um den Abgasmischer vom Wärmetauscher zu isolieren. Die gezeigte Originaldichtung aus Niro wird durch die Dichtung aus dem Kit ersetzt. Einfach mir eine Mail schreiben und den Bestellbogen beilegen.

Für hier nicht genannte Motoren gibt es auch ein Postkarten großes Stück Dichtungsmaterial zum Selberausschneiden.

Das Kit ist mit den nachfolgenden Motoren kompatibel:

3JH2, 3JH2E, 3JH2BE

3JH3, 3JH3E, 3JH3CE, 3JH3Z, 3JH3Z1, 3JH3Z2

3JH4BE, 3JH4C, 3JH4E

3JH5E

4JH, 4JH-HT

4JH-T, 4JH-TE, 4JHE

4JH2-DTE, 4JH2-HTE, 4JH2-TE

4JH2-UTE, 4JH2-UTB, 4JH2E

4JH3, 4JH3-DTE

4JH3-TCE, 4JH3-TE, 4JH3ZA

4JH4-HTBE, 4JH4-HTE, 4JH4-TBE

4JH4-TCE, 4JH4-TE

4JH4AE, 4JH4C, 4JH4E, 4JH4GB4E,4JH45

4JH5E,4JH57

Dichtsätze für weitere Motorentypen in Vorbereitung. Das Kit ist auch mit einem postkartengroßes Stück Dichtungsmaterial verfügbar. Daraus kann man sich eine Dichtung, für eine hier nicht genannte Maschine schneiden.

Volvo D1, D2, D3, 20XX Motoren Wärmetauscher korrosion verhindern

Auch bei Volvo Maschinen ist dieses Problem nicht unbekannt.

Im Frühjahr hatte mein Stegnachbar mit seiner D1-30F Maschine ebenfalls einen durchgerosteten Wärmetauscher mit einem angeschlossenen Abgasmixer aus Gusseisen.

Diese Maschine ist 12 Jahre alt. Die Reparatur wurde mit Volvo Originalteilen im Wert von ca. 3000€ durchgeführt.

Das Foto links zeigt die Maschine nach der Reparatur. Es wurde der Wärmetauschers (silber) und der Abgasmischer (grün im Vordergrund mit dem angeschlossenem Abgas-Schlauch) nach Herstelleranweisung ausgetauscht.

Am Ausgang des alten Wärmetauschers waren die schon bekannten Korrosionsspuren zu erkennen.

Mittels Schleifprobe (siehe Ende dieses Reparaturberichtes) wurde schnell festgestellt dass der Wärmetauscher aus Aluminiumguss und der Abgasmischer aus Grauguss besteht. Werden diese beiden Teile nach Herstelleranweisung miteinander verbunden entsteht ein galvanisches Element mit den bekannten Korrosionsschäden. Siehe auch die Tabelle über die galvanischen Spannungen am Anfang dieses Reparatur-Berichtes.

Auch an dieser Maschine wird in Kürze der Abgasmischer elektrisch isoliert und damit die Entstehung des galvanischen Elementes verhindert bzw. vermindert. Das Verfahren ist wie weiter oben für die Yanmar Maschine beschrieben. Eine temperaturstabile Dichtung, glasfaserverstärkte Hülsen und V4a Scheiben und Stoppmuttern.

Fazit Volvo:

Der gusseiserne Abgasmischer wird auch als V4a Teil angeboten. Dann ist die galvanische Spannung noch größer und die Korrosion schreitet noch schneller voran. Siehe Tabelle am Anfang dieses Berichtes. Das kann doch nicht die Lösung sein. Auch in den diversen Volvo Foren wird über die Korrosion von Wärmetauschern am Übergang zum Abgasmischer berichtet. Auch der Zeitraum von 10-12 Jahren taucht immer wieder auf.

Mit Unterstützung eines Dichtungsherstellers habe ich ein Reparatur Kit erstellt.

Es enthält alle Teile um den Abgasmischer vom Wärmetauscher zu isolieren. Einfach mir eine Mail schreiben und den Bestellbogen beilegen.

Das Kit ist mit den nachfolgenden Motoren kompatibel

D1-13, D1-13B, D1-13F, D1-20, D1-20B, D1-20F, D1-30, D1-30B, D1-30F

D2-40, D2-40B, D2-40F

2010, 2010-C, 2010-D

2020, 2020-C, 2020-D, 2020B

2030, 2030-C, 2030-D, 2030B

2040, 2040-C, 2040-D, 2040B

Weiteres KIt für Volvo Motortypen:

D2-55A, D2-55B, D2-55C, D2-55D, D2-55E, MD22L-B, MD22P-B, TAMD22P-B, TAMD31S-A, TMD22-B, TMD22P-C

Dichtsätze für weitere Motorentypen in Vorbereitung. Das Kit ist auch mit einem postkartengroßes Stück Dichtungsmaterial verfügbar. Daraus kann man sich eine Dichtung, für eine hier nicht genannte Maschine schneiden.

Materialanlyse mittels Schleifprobe:

Als Schiffeigner ist man normalerweise nicht auch noch in der Metallurgie bewandert. Ein gutes Hilfsmittel für eine ungefähre Einschätzung einer Materialbestimmung ist eine Schleifprobe mittels einer Flex.

Aluminiumguss, eher feiner Staub ohne Funken

Edelstahl, einzelne rote Funken in gerader Linie

Gusseisen, rötliche Funken im kompakten Strahl.

Haftungsausschluss:

Diese Anleitung wurde nach bestem Wissen und Gewissen anhand einem von mir selbst durchgeführten Reparatur/ Wartung durchgeführt und verschriftlicht.

Die Anleitung wurde sorgfältig von mir erstellt und geprüft. Es wird keine Haftung für die Anwendung dieser Anleitung oder für Beschädigungen, die durch diese Anleitung oder Teile entstehen, übernommen.

Copyright:

Jochen Brickwede im August 2025

- Details

- Zugriffe: 1363

Prevent corrosion of heat exchangers

I have a sealing kit available to solve/reduce the problem. Email me and send me the order form. See also the end of this repair report.

A follow-up report detailing many more corrosion damages to the heat exchanger will appear in PALSTEK 1-26 magazine.

A video will be available on my YouTube channel soon.

Yanmar and Volvo, two renowned marine engine manufacturers, combine cast aluminum heat exchangers with exhaust mixers made of stainless steel or cast iron, thus creating galvanic corrosion from the first day of operation.

For Volvo pictures, please see further down.

Temperature alarm on a Yanmar 3JH3 engine. Cooling water is coming out of the exhaust, but further inspection reveals no cooling water in the internal cooling circuit. Any additional cooling water quickly seeps away somewhere. Everything on the engine is dry and it runs smoothly, so the search for the cause is focused on the heat exchanger. This is where the excess engine heat is transferred to the external seawater cooling circuit.

In the heat exchanger, the heat from the internal engine cooling circuit is cooled with seawater, as are the engine exhaust gases. In the exhaust mixer, the exhaust gases are mixed with the seawater from the heat exchanger and fed into the flexible exhaust hose with a water lock. When the water lock is full, the water-exhaust mixture is expelled overboard.

In the Yanmar engine, the exhaust mixer and heat exchanger are connected and sealed with a V4A metal gasket according to the manufacturer's instructions.

Overview of a nearly 25-year-old Yanmar 3JH3CE diesel engine with an SD50 saildrive.

Removing the heat exchanger with exhaust mixer is relatively easy. Five screws, two nuts, and a few hose clamps later, the heat exchanger and exhaust mixer are removed.

Left image: After removing the exhaust mixer, the cause was quickly identified. Extensive corrosion around the exhaust outlet had done its work, creating a connection between the exhaust duct and the internal cooling circuit. The water from the internal cooling circuit had drained into the exhaust system, causing overheating.

Right image: In contrast, a new heat exchanger.

Clearly visible is the corrosion that had eaten its way from the exhaust system into the aluminum material of the heat exchanger. And not, as a Yanmar service center tried to convince me, that they had neglected to replace the coolant in the internal engine cooling circuit.

The damage pattern certainly looks familiar. An aluminum heat exchanger is connected to a V4a gasket and a V4a exhaust mixer. It all looks like a galvanic cell.

The galvanic potentials between the aluminum alloy of the heat exchanger and the V4A gasket/exhaust mixer are far apart. The voltage difference is over 1V. To create a galvanic element, the two metals must be connected.

Using a multimeter, the resistance between the aluminum heat exchanger and the V4a exhaust mixer is measured at 0.0 ohms. The different metals are therefore very well bonded.

A few basics:

Galvanic element made of aluminum heat exchanger and V4a gasket/exhaust mixer.

An electrical circuit, even a galvanic one, must be closed for current to flow (red arrow) and the destructive work to take place. When current flows, the aluminum electrons migrate to the V4a stainless steel and replace the lost electrons. The aluminum atoms, deprived of their two electrons (= aluminum ions), then detach from the stable metal lattice. The heat exchanger essentially functions as a sacrificial anode to protect the V4a stainless steel.

What performs the function of the electrolyte in this galvanic cell?

For this purpose, the exhaust mixer was also removed from the heat exchanger on a similar machine. This machine had received a new heat exchanger at approximately 2000 hours of operation, which is now 10 years old and has 1000 operating hours on the clock.

Left image: Water droplets in the exhaust mixer on a layer of soot. A layer of soot is also conductive.

Right image: Moist crystalline deposits in the heat exchanger, directly behind the V4a seal. Here, too, corrosion damage is already visible at the heat exchanger outlet. The numerous moist deposits directly behind the V4a seal in the heat exchanger are noticeable. There are more of them at the bottom than at the top, which indicates the accumulation of condensate. This is despite the fact that the prime mover always ran for at least 20-30 minutes, or had otherwise been operated for several hours.

Exhaust temperatures in small diesel engines range from approximately 300°C to 600°C. Approximately 20 cm behind the heat exchanger outlet, seawater mixes with the exhaust gases. When the engine is stopped and cools to ambient temperature, the hot exhaust gases in the exhaust pipe contract by a factor of 2.2.

In addition, when the engine is shut down, the compression can stop the rotational movement before the last pass through top dead center and cause it to reverse. It is very likely that a cylinder was in the exhaust stroke in this situation and drew in up to 1/3 of its displacement = 0.5 liters of exhaust gas from the heat exchanger. (3JH3 engine, 1500cc displacement)

For the two reasons mentioned above, it is conceivable that air moistened by salt water could reach the heat exchanger, condense there, and collect between the V4A gasket and the aluminum heat exchanger. The galvanic element heat exchanger/exhaust gas mixer has thus received the necessary electrolyte.

Since there is no sacrificial anode in this area, galvanic corrosion takes its course.

Stopping galvanic corrosion:

To stop galvanic corrosion, the galvanic circuit must be interrupted. The condensate (electrolyte) cannot be prevented, so the exhaust mixer must be mounted insulated from the heat exchanger. This means the original Yanmar V4a gasket remains.

I then started testing with electrically insulating seals for exhaust systems.

A new seal is cut from a sample.

With a pillar drill it is easiest to drill the hole to 10mm at slow speed and with drilling oil.

This can also be done with a hand drill.

Note: Regardless of the drilling machine, use new, sharp drill bits (there are also special drill bits for V2A/V4A steel), drill slowly, and cool the drill bit with oil. Otherwise, the hole will be elongated.

The fiberglass-reinforced polyamide sleeves with a collar are shortened so that they no longer protrude and are flush with the mounting surface. This can be done with a small angle grinder.

The exhaust mixer is bolted on with washers and lock nuts.

After installation, the ohmic resistance between the exhaust mixer and the heat exchanger is measured. Here, it is infinite (O.L). This means there is no longer any electrical connection. The galvanic circuit is interrupted.

The exhaust mixer is now mounted insulated from the heat exchanger. After a test run lasting several hours, nothing came loose or leaked. A review will be conducted this fall to determine how the seal performs in this environment.

Inspecting the seal and cleaning the transition between the heat exchanger and exhaust mixer must then be included in the engine's annual maintenance schedule.

A temperature measurement at the connecting flange showed a temperature of 95°C – 105°C. This is still well below the maximum temperature of the sealing material and insulating sleeves.

The repair described is also ideal for maintaining or extending the functionality of a still-functioning heat exchanger/exhaust mixer. It stops or reduces galvanic corrosion and extends the service life of the heat exchanger until repair/replacement is necessary.

Notes on preserving the value of the exhaust mixer

The exhaust hose on the exhaust mixer is screwed to the heat exchanger in an insulated manner.

The exhaust hose between the exhaust mixer and the water collector is designed to prevent the transmission of engine vibrations to the water collector during operation. The exhaust hose is heavy and strains the exhaust mixer. A few years ago, I noticed a small crack in the exhaust mixer.

Image left: Crack from the outside. Image right: View from the inside.

Even after cleaning with a blasting device, the contamination inside the exhaust mixer is so severe that a stainless steel weld will not hold, according to a welding expert.

Contaminants will continually escape from the crack during welding, complicating the weld's adhesion.

Image left: Without reinforcement. Image right: With a stainless steel reinforcement.

But a stainless steel reinforcement can be installed on the outside, which will drastically extend the service life of the exhaust mixer. He was right. After 10 years, this part is still in operation.

So I can highly recommend this service life-extending measure.

Yanmar's conclusion:

Yanmar has an impeccable reputation for propulsion engines in the marine and construction sectors. So why would a renowned manufacturer enter the market with such a (deliberate?) design flaw? Do they want to give their service companies an additional slice of the service life pie in addition to normal maintenance?

Why was the material chosen in such a way that the much more expensive part would be destroyed by galvanic corrosion? A cheaper "loss part" that protects the heat exchanger would certainly be more in the interest of the customer.

The heat exchangers last 10-12 years, sometimes a bit longer. In addition, such spare parts not only become exorbitantly expensive over the years (2025: approx. €3,600), but eventually become unavailable. This is despite the fact that the engine continues to start reliably and would gladly deliver many more hours of operation.

I asked Yanmar these and other questions in July at a personal meeting in Almere, Netherlands.

Yanmar provides spare parts for 10 years after the end of production, plus an additional five years for safety reasons. Where possible, the heat exchangers are used together for an engine group. Furthermore, heat exchangers are found not only in the marine sector but also in the construction and industrial sectors. Therefore, Yanmar expects a much longer availability than the stated 15 years.

My recommendation is to insulate the heat exchanger from the exhaust mixer, as described. This is the only way to prevent galvanic corrosion on the heat exchanger, or at least significantly slow it down. Then include the connection between the heat exchanger and the exhaust gas mixer in a 1-2 year inspection plan, and then nothing stands in the way of a long service life of the heat exchanger.

For this purpose, I created a repair kit with the support of a gasket manufacturer.

It contains all the parts needed to isolate the exhaust mixer from the heat exchanger. The original stainless steel seal shown is replaced by the seal from the kit. Email me and send me the order form.

The kit is compatible with the following engines:

3JH2, 3JH2E, 3JH2BE, 3JH3, 3JH3E, 3JH3CE, 3JH3Z, 3JH3Z1, 3JH3Z2, 3JH4BE, 3JH4C, 3JH4E, 3JH45, 3JH5E

4JH, 4JH-HT, 4JH-T, 4JH-TE, 4JHE, 4JH2-DTE, 4JH2-HTE, 4JH2-TE, 4JH2-UTE, 4JH2-UTB, 4JH2E

4JH3, 4JH3-DTE, 4JH3-TCE, 4JH3-TE, 4JH3ZA

4JH4-HTBE, 4JH4-HTE, 4JH4-TBE, 4JH4-TCE, 4JH4-TE

4JH4AE, 4JH4C, 4JH4E, 4JH4GB4E, 4JH45

4JH5E, 4JH57

Gasket kits for other engine types are in preparation. The kit is also available with a postcard-sized piece of gasket material. This can be used to cut a gasket for an engine not listed here.

Preventing Heat Exchanger Corrosion in Volvo D1, D2, D3, MD22, TMD22 and 20XX Engines

This problem is also not unknown with Volvo machines.

In the spring, my dock neighbor on his D1-30F machine also had a rusted-through heat exchanger with a cast iron exhaust mixer connected to it.

This machine is 12 years old. The repair was carried out using genuine Volvo parts worth approximately €3,000.

The photo on the left shows the machine after the repair. The heat exchanger (silver), the gasket, and the exhaust mixer (green in the foreground with the connected exhaust hose) were replaced according to the manufacturer's instructions.

The familiar signs of corrosion were visible at the outlet of the old heat exchanger.

Using a grinding test (see the end of this repair report), it was quickly determined that the heat exchanger is made of cast aluminum and the exhaust mixer is made of gray cast iron. If these two parts are joined according to the manufacturer's instructions, a galvanic cell is created, with the known corrosion damage. See also the table on galvanic potentials at the beginning of this repair report.

The exhaust mixer on this machine will also soon be electrically insulated, thus preventing or reducing the formation of the galvanic cell. The procedure is the same as described above for the Yanmar machine: a temperature-stable gasket, glass-fiber-reinforced sleeves, V4a washers, and lock nuts.

Conclusion Volvo:

The cast-iron exhaust mixer is also offered as a V4a part. The galvanic voltage is even greater in this case, and corrosion progresses even faster. See the table at the beginning of this report. That can't be the solution. Corrosion of heat exchangers at the transition to the exhaust mixer is also being reported in various Volvo forums. The 10-12 year period also comes up repeatedly.

I've tried to contact Volvo about this issue, so far without success.

With the help of a gasket manufacturer, I've created a repair kit.

It contains all the parts needed to isolate the exhaust mixer from the heat exchanger. Just send me an email and enclose the order form.

The kit is compatible with the following engines.

D1-13, D1-13B, D1-13F, D1-20, D1-20B, D1-20F, D1-30, D1-30B, D1-30F

D2-40, D2-40B, D2-40F

2010, 2010-C, 2010-D, 2020, 2020-C, 2020-D, 2020B

2030, 2030-C, 2030-D, 2030B

2040, 2040-C, 2040-D, 2040B

Additional kit for Volvo engine types:

D2-55A, D2-55B, D2-55C, D2-55D, D2-55E, MD22L-B, MD22P-B, TAMD22P-B, TAMD31S-A, TMD22-B, TMD22P-C

Gasket kits for other engine types are in preparation. The kit is also available with a postcard-sized piece of gasket material. This can be used to cut a gasket for an engine not listed here.

Material analysis using grinding sample:

As a shipowner, you're not usually also well-versed in metallurgy. A good tool for a rough assessment of the material is a grinding test using a grinder.

Cast aluminum, rather fine dust without sparks

Stainless steel, single red sparks in a straight line

Cast iron, reddish sparks in a compact jet.

Disclaimer:

This manual was compiled and written to the best of my knowledge and belief based on a repair/maintenance job I performed myself.

I have carefully prepared and checked the manual. No liability is assumed for the use of this manual or for damage caused by this manual or parts.

Copyright:

Jochen Brickwede, August 2025

- Details

- Zugriffe: 9012

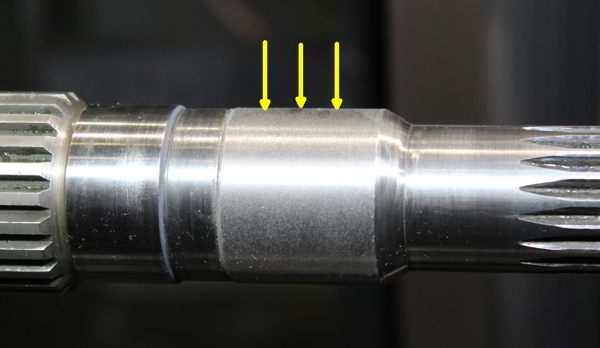

Saildrive SD40 / SD50 Antriebsachse Laufflächen Refit

** Hier wird nur das Beschichtungsverfahren gezeigt. Ein ausfühlicher Reparaturbericht folgt in Kürze **

Wer den Bericht über den Simmerringtausch und Laufflächenerneuerung in den technischen Infoseiten dieser Webseite gelesen hat kennt die Problematik. Ich hatte an der Antriebswelle des Saildrive SD50 tiefe Einlaufspuren gefunden. Diese hatte ich durch Speedy Sleeves reparieren können. Nach 5 Jahren waren ein Sleeves gerissen und der andere zeigte auch gut sicht- und fühlbare Einlaufspuren.

Eine neue Antriebswelle kostet ca. 1000€-1500€. Da gehe ich doch lieber zu der Werkstatt meines Vertrauens (Landmaschinen-Werkstatt) und unterhalte mich mit einem erfahrenen Fachmann. Der hat mir dann vom Hochgeschwindigkeits-Flammspritzen (HVOF = High-Velocity-Oxygen-Fuel) erzählt. Bei diesem thermische Beschichtungsverfahren wird die Oberfläche des Bauteils neu erstellt. Damit kann der Neukauf eines Bauteils oft vermieden werden. Im Vergleich zu Aufschmelz- oder Plasma-Spritzen ist die thermische Belastung des Bauteils beim Flammspritzen geringer. Benachbarte, gehärtete Lagerflächen bleiben funktionsfähig erhalten.

Innerhalb der Spritzpistole vermischen sich der Brennstoff sowie der Sauerstoff miteinander. Anschließend wird das Brenngasgemisch gezündet. Der pulverförmige Beschichtungswerkstoff (hier Chromcarbid) wird in die Flamme injiziert, durch die thermische Energie angeschmolzen und mittels einer Expansionsdüse wird der Gasstrahl auf vierfache Schallgeschwindigkeit beschleunigt. Dieser Gasstrahl wird nun auf die entsprechend vorbereitete Stelle des Werkstücks gerichtet. Das Resultat ist eine mikroporöse, hoch verschleißfeste, korrosionsbeständige Beschichtung mit ausgezeichneter Haftung auf dem Grundwerkstoff. Es können Schichtstärken von mehreren Millimetern aufgetragen werden, je nach Einsatzfall.

Im Internet habe ich einige Reparaturbetriebe gefunden. Die ersten Erfahrungen habe ich bei Jansen und Zühlke in Duisburg gemacht. Auch die Fotos sind dort entstanden. Die verwendeten Maschinen sind recht groß für unsere kleinen Antriebswellen. Dementsprechend die Rüstzeiten hoch.

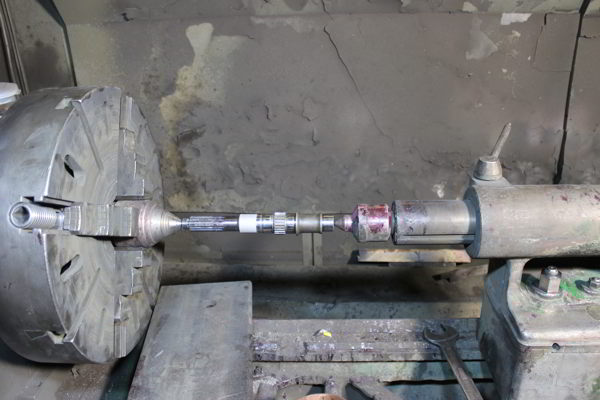

Zur Vorbereitung wurden die Lager der Antriebswelle mit einer Heißluft Pistole stark erhitzt und mit einem Abzieher dann von der Achse gezogen. Das Zahnrad lässt sich anschließend leicht, ohne Werkzeug, von der Achsen Verzahnung abziehen.

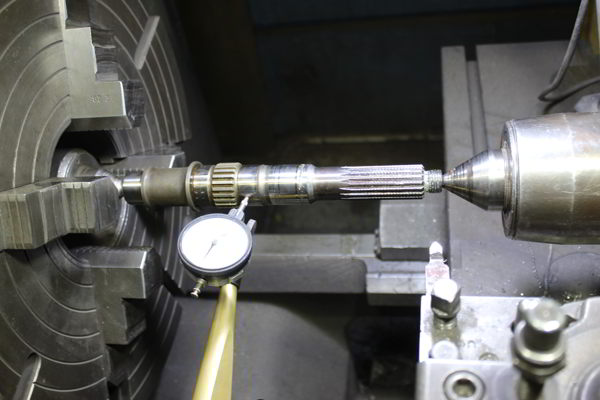

Links: Zunächst wurde die Achse auf einer Drehbank eingespannt, ausgemessen und mit einer Messuhr auf Schlag geprüft. Die großen Drehbänke sind äußerst präzise und arbeiten im mm-Bereich bis zu 3 Stellen nach dem Komma.

Rechts: Dann wird die Lauffläche der Simmerringe so weit abgedreht, dass keine Einlaufspuren mehr zu sehen und zu messen sind.

Alle schützenswerten Bereiche werden mit einem dicken Tape umwickelt und die Simmerring Lauffläche sandgestahlt. Damit bekommt man eine saubere, raue Oberfläche, worauf die Beschichtung später aufgebracht wird.

![]()

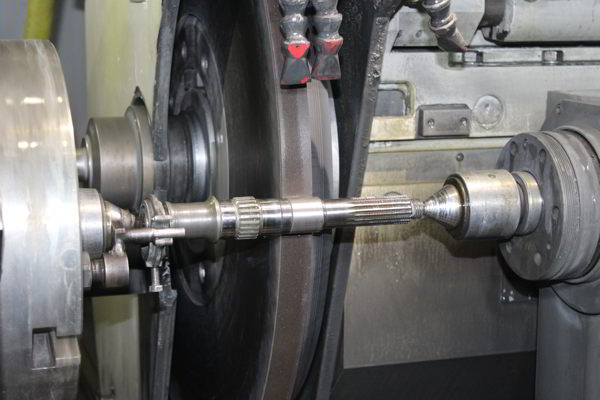

Links: In der Flammstahlkammer fristen die schon etwas älteren Drehbänke Ihr Gnadenbrot. Hier kommt es nicht mehr auf den 100stel mm an. Hier muss das Werkstück gleichmäßig gedreht und bestrahlt werden.

Rechts: Hier richtet der Mitarbeiter die Flammstrahlpistole, die Luftkühlung für das Werkstück und die Abweisbleche für die zu schützenden Bereiche aus.

Links: Das Strahlpulver besteht aus 15-45µm und kleineren Partikeln aus Wolframcarbid und wird in der Flammpistole auf bis zu 2800°C erhitzt, verflüssigt und mit 800m/s auf das Werkstück geschossen.

Rechts: Die Abweisbleche verhindern, dass der Flammstrahl auf unerwünschte Bereiche, hier die Flächen für das Zahnrad und die Schräglager, auftrifft.

Während der Beschichtung wird nicht nur die Antriebsachse gedreht, sondern auch die Flammpistole gleichmäßig waagerecht hin und her bewegt.

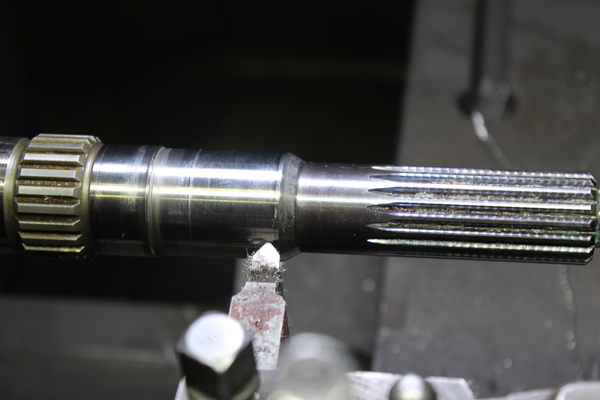

Die fertige Beschichtung auf der Antriebsachse. Diese Chromcarbid Beschichtung ist nun so hart, dass jetzt nur noch mit einem Diamanten besetzter Schleifstein die Beschichtung bearbeitet werden kann.

Links: Die Einstichschleifmaschine hat einen mit Diamanten besetzten Schleifstein und so wird die Beschichtung wieder auf das Originalmaß der SD50 Antriebswelle abgeschliffen.

Rechts: Die Schleifmaschine arbeitet auch im mm-Bereich mit 5 Stellen hinter dem Komma. Durch die Körnung des Schleifsteins und ein ungrades Verhältnis von Drehzahl der Achse und Drehzahl des Schleifsteins wird eine ideale Rauigkeit der Lauffläche für den Simmerring erzeugt.

Hier die fertige Saildrive Antriebswelle. Die Lauffläche ideal vorbereitet für Simmerringe. Die anderen Bereiche für Zahnrad und Lager sind unbehandelt und intakt.

Jetzt noch neue Lager und die Antriebswelle ist bis auf das Zahnrad neu.

Die Simmerring Lauffläche besteht nun aus Chromcarbit, was so hart ist, dass ein Vielfaches an Standzeit bis zur nächsten Überholung (mit Sleeves) zu erwarten ist. Dabei ist der Aufwand für die Reparatur sehr überschaubar.

Stefan Jansen meinte für ca. 280€ incl. MwSt. könnte er die Überholung durchführen. Zeitbedarf ca. 3 Wochen. Wobei die Umrüstung der großen Maschinen die meiste Zeit benötigt. Somit betragen die Kosten gerade mal 30% des Neupreises einer Welle und das bei einer sehr viel längeren Haltbarkeit. So etwas nenne ich Nachhaltigkeit.

Diese Reparaturtechnik ist nicht nur auf die SD50 Saildrives beschränkt. Alle Formen von Antriebswellen können so überarbeitet werden. Das gilt für alle Saildrives von Volvo und Yanmar sowie alle Arten von Wellenanlagen.

Wer seine Antriebswelle neu beschichten möchte kann sich melden. Im Herbst sammle ich die Wellen und lasse sie beschichten. Bitte 6 Wochen Zeit mitbringen.

Einfach die Bestellliste laden und mir zumailen.

Copyright by Jochen Brickwede

Espelkamp im April 2022; Update im September 2022

- Details

- Zugriffe: 4732

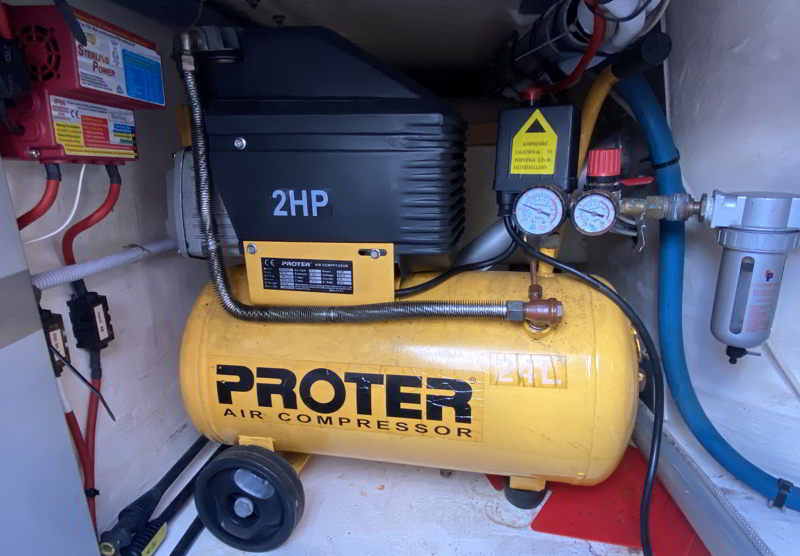

Kompressor an Bord

Bord-Tauchgerät als ein Problemlöser für viele Fälle

Wer schon mal ohne Tauchgerät eine Leine aus dem Propeller geschnitten hat, Seepocken vom Propeller gekratzt oder vom Rumpf geschabt hat weiß, wovon ich rede. Luftnot, Auftrieb und verlorenes Werkzeug sind die Probleme, die man bei diesen Arbeiten zu lösen hat. Weitere Anwendungen wie verklemmten Anker lösen, über Bord gegangene Teile retten sind weitere Anwendungen.

Abhilfe schafft entweder ein Pressluft-Tauchgerät oder ein 8 bar Bordkompressor, der sich auch hervorragend zum Aufblasen des Dinghi oder SUP eignet. Natürlich darf ein 2KW 230V Generator oder Sinus Wechselrichter nicht fehlen. Der ist aber in vielen Fällen schon an Bord.

Wer sich mit einer der beiden Lösungen beschäftigt, sollte zunächst einen Tauchkurs (Scuba oder OWD (steht für Open Water Diver oder Gerätetaucher auf Deutsch) und nicht nur einen Schnupperkurs) in einem Tauchverein / DLRG im örtlichen Schwimmbad belegen. Diese Grundkurse schließen mit einer Prüfung ab und werden typischerweise im Herbst/ Winter/ Frühling angeboten. Damit eignet man sich das nötige Grundlagen-Wissen rund um den Tauchsport an. Dieser OWD-Schein ist auch für den nächsten Hotel-Urlaub mit angeschlossener Tauchbasis interessant. Mit diesem Schein und einem frischen ärztlichen Attest kann man gleich am nächsten Tauchgang teilnehmen.

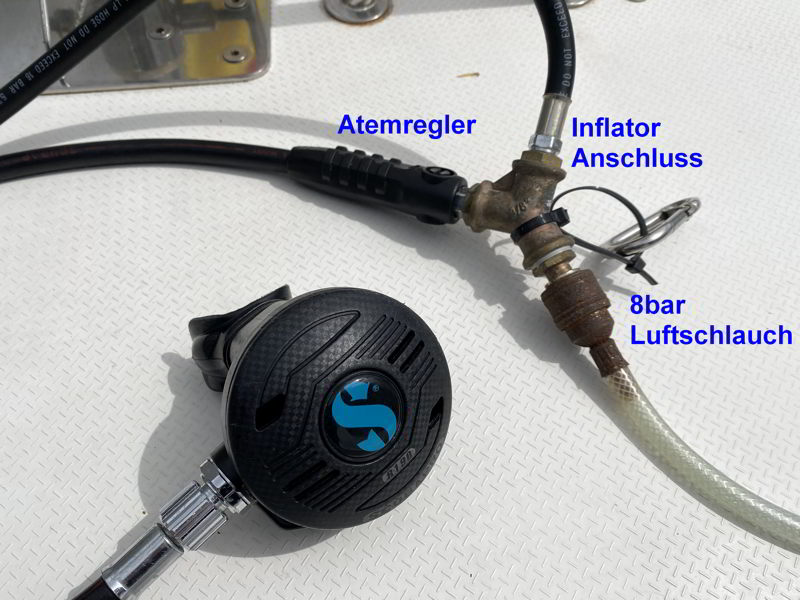

Ausrüstung für das Boot:

Atemregler ohne Hochdruckstufe gibt es schon für 60€ - 150€ von Mares, Scubapro oder weiteren Anbietern. Allen gemeinsam ist ein UNF 3/8 Zoll Anschluss.

Ich habe im Internet keine passende Adapter für die Druckluft Standard Verbindung und einem Atemregler mit UNF 3/8 Zoll Gewinde gefunden. Aber wie heißt es doch so schön: Was nicht passt, wird passend gemacht.

Für den Druckluftanschluss zum Kompressor benötigen wir (von links nach rechts) einen Y-Verteiler mit 3/8 Zoll Innengewinde, 2 Stopfen mit 3/8 Zoll Außengewinde, Standard Druckluftstecker mit 3/8 Zoll Außengewinde und eine Standard Druckluftbuchse mit 3/8 Zoll Außengewinde.

Hinweis: Es gibt anscheinen Probleme 3/8 Zoll Stopfen mit der notwendigen Wandstärke zu beziehen. Ich habe daher ein Set aus Y-Verteiler, Druckluftstecker, zwei Stopfen (einer oder beide mit Gewinde) zusammengestellt. Einfach mir eine Mail schreiben.

Links: Zum Anschluss an einem Kompressor ist noch eine Filtereinheit nötig, um die Luft zu filtern und von Öl und Wasser zu befreien.

Mitte: Natürlich das Teflon oder PTFE Tape zum Eindichten nicht vergessen.

Rechts: Dazu noch 1x oder 2x 10m Luftschlauch um jeden Bereich am Bootsrumpf erreichen zu können. Der Schlauch sollte mindendestens 12mm Innendurchmesser haben. Das reduziert den Atemwiderstand erheblich. Gleichzeitig wirkt der Schlauch wie ein zusätzlicher Druckspeicher von 1,3 Liter pro 10m Länge.

Adapter für Lungenautomat:

Links: Da nicht erhältlich, wird ein Stopfen mit 3/8 Zoll Außengewinde umgebaut und ein Adapter für den Atemregler hergestellt.

Dazu wird ein Stopfen genommen und mittig ein 8,5mm Loch gebohrt. Dann mit einem UNF 3/8 Gewindebohrer das Gewinde geschnitten.

Mitte: Für einen Atemregler: Verteiler, Stecker, Adapter und ein Stopfen.

Rechts: Für einen Atemregler und einem Inflatorschlauch für Weste oder Trockentauchanzug:Verteiler Stecker und 2x Adapter.

Welche Kriterien werden an den Kompressor angelegt?

In Ruhe atmen wir ca.20l Luft pro Minute an der Oberfläche. Nun arbeiten wir am Rumpf, Propeller oder am Anker in ein paar Metern Tiefe. Da kommt leicht das 3-fache an Luftbedarf zusammen. Dann wird uns die Luft auch noch über einen 10m langen Schlauch geliefert, was die Atmung weiter erschwert. Daher sind die angegebene Literleistung, Druck und das Tankvolumen das absolute Minimum

- 230V Betrieb

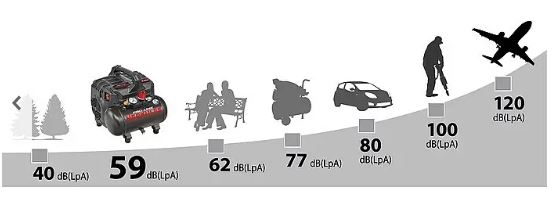

- Geräuschpegel <90dB (A)

- Lieferleistung >75Liter/min bei 8 Bar

- Mindestens 30 min Betriebszeit

- Tankvolumen 6 - 10 Liter. Entwässerungsöffnung für den Tank

- Ölfrei, dadurch wartungsarm und ölfreie Luft zum Atmen

- Kompakte Bauform

Die Ölfreiheit konnte teilweise nicht nachgewiesen werden (insbesondere die Teile vom Chinamann). Es kommen immer mehr Kompressoren mit Akkubetrieb auf dem Markt. Diese können mit den handelsüblichen Makita / Bosch / Metabo/ Festo … Akkus bestückt werden. Sie wurden nach dem Studium der technischen Daten wegen der geringen Betriebszeit (Akku) und zu geringer Luftleistung nicht weiter betrachtet.

Viele 230V Klein-Kompressoren haben nur Betriebszeiten von 15%-50%. Mit diesen Daten wird natürlich nicht geworben, diese Daten findet man nur in der Betriebsanleitung.

Zu guter Letzt waren die billigen angebotenen Kompakt-Kompressoren (auch die vom Chinamann) in erster Linie billig, laut oder mit zu geringer Luftleistung. Bei den technischen Daten wurde vieles nicht genannt oder passte einfach nicht zusammen. Wenn die Daten scheinbar nicht passen, kann ich hier nur vom Kauf abraten.

Vergleich der Lautstärke:

Lautstärke ist ein wichtiges Kriterium. Damit man die Lautstärkeangeben besser einordnen kann, schaue man sich die o.a. Tabelle an. Ein zu lauter Kompressor führt schnell zu schlechter Stimmung mit den Nachbar-Liegern im Hafen. Zum Beispiel war das Arbeitsgeräusch vieler (Baumarkt-) Kompressoren sehr hoch, sie lagen bei weit über 95dB Lärmpegel. Da kommt beim Betrieb Freude im Hafen auf.

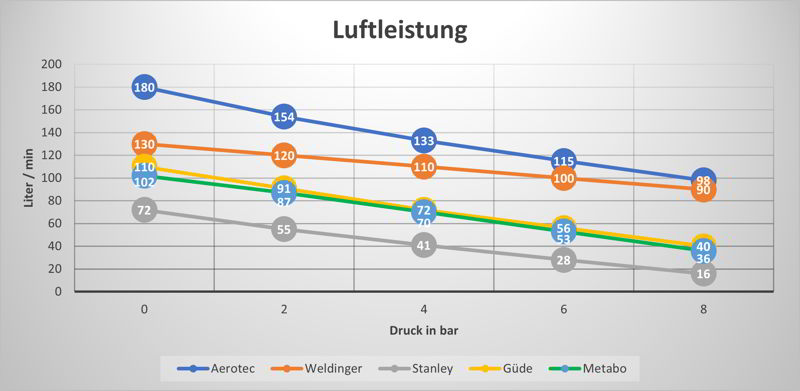

Test der Kompressoren:

Es wurden nur Kompakt Kompressoren betrachtet und in die engere Wahl genommen, da der Platz an Bord ja auch nicht unendlich vorhanden ist. Die Messwerte wurden nicht unter Laborbedingungen, sondern im realen Gebrauch ermittelt. Da aber die Kompressoren direkt verglichen wurden, sind die Ergebnisse nicht im Betrag aber im Vergleich miteinander aussagekräftig genug.

Die Testkompressoren wurden im Motorraum betrieben. Durch die Enge und die glatten Wände war der Lautstärkepegel noch um einiges höher als in einer geräumigen Garage. Der Lärmpegel wurde mit einem Lautstärkemesser in 1m Entfernung gemessen.

Lärmpegel des Lärm-Spitzenreiters.

Leider sind sich die Kompressoren Hersteller uneins, was sie in den Datenblättern schreiben und wie die Daten zustande kommen. Nirgendwo wird so viel gelogen wie in den Datenblättern. Daher danke ich dem Bert Schanner von HausundWerkstatt24.de, der einen Testkompressor zur Verfügung stellte und deren Vergleichs-Messergebnisse ich mit übernehmen durfte.

Von der Frau Dana Haller von der Fa. pro)sales GmbH wurde der Aerotec Extreme 240-5 Kompakt Kompressor zum Test zur Verfügung gestellt. Vielen Dank dafür.

Es wurden getestet:

Proter Baumarkt Kompressor

WELDINGER Flüsterkompressor FK 135 pocket

Aerotec Extreme 240-5

Stanley DST 100/8/6 Silent(*)

Güde Airpower 190/8/6(*)

Metabo Basic 160-6W OF(*)

(*) Werte aus dem Test der Firma Haus und Werkstatt 24.

Ich habe noch einen Baumarkt Kompressor in der Garage stehen. Da er aber auch in den Motorraum passte und in der Garage ziemlich laut war, habe ich ihn als„schlechtes Beispiel“ mit dazu genommen.

Baumarktkompressor Proter

Technische Daten lt. Datenblatt

230V Wechselstrom; 1500W Motorleistung; Tankgröße 24lLiter; Tankdruck 8bar; Lieferleistung 190Liter; Lärmpegel 112db(A); Gewicht 25kg; Maße: 530x550x390 (alle Maße in mm); Dauerlauf geeignet. Preis: 149,-€

Der Lärmpegel von 112db(A) kommt einem startenden Jet schon recht nahe. Eine Zumutung für jeden Bootsnachbarn. Daher bekommt dieser Kompressor den Titel „Lärm-Spitzenreiter“ und wird nicht weiter betrachtet.

Aerotec Extreme 240-5: ( Baugleich mit Güde Kompressor Airpower 240/10/5; Original Nardi Kompressoren Italien )

Technische Daten lt. Datenblatt:

230V Wechselstrom; 1100W Motorleistung; Tankgröße 5Liter; Tankdruck 10bar; Lieferleistung 140Liter an 4bar; Geregelter Ausgangsdruck 0 bar – 10 bar; Lärmpegel 72db; Gewicht 23kg; Maße: 530x310x390 (alle Maße in mm); Dauerlauf geeignet. Preis: ca. 450€

Der Luft Tank ist in dem Rohrbogen integriert. Als einziger Testteilnehmer liefert er 10bar Druck. Durch die niedrige Motordrehzahl und der 2 Zylinder Ausführung wird die Geräuschentwicklung (88db(A)) nicht als störend empfunden. Die Luft Lieferleistung ist hervorragend. Auch für 2 Taucher am Rumpf geeignet. Vom technischen Standpunkt mein technischer Spitzenreiter.

Der Kompressor kann im Internet bei verschiedenen Lieferanten bezogen werden. Importeur ist die Fa. Aerotec (Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!) in Seligenstadt.

Ein baugleiches Modell von Güde (in blauer Lackierung) mit der Bezeichnung Güde 240/10/5 ist für 350€-400€ im Internet zu bekommen.

WELDINGER Flüsterkompressor FK 135 Pocket.

Technische Daten lt. Datenblatt:

230V Wechselstrom, 1100 W Motor und 110 l/min Lieferleistung an 4 bar

Tankgröße 6Liter; Fester Maximaldruck 8Bar; Wiedereinschaltdruck 6bar; Lärmpegel 65db; Gewicht 15,8kg; Abmessung (Breite x Höhe x Tiefe) 385 x 365x 375 (alle Maße in mm). Preis: 140€

Ein sehr schöner, kleiner und leichter Kompressor. Der Kompressor Lärmpegel wurde trotz seinen 85db(A) im Motorraum nicht als störend empfunden. Der Kompressor ist gut gedämmt.

Obwohl der gemessene Schallpegel mit 85db(A) höher als der aus dem Datenblatt mit 65db war, erfüllt dieser Kompressor die Anforderungen von Luft- Lieferleistung. In der Betriebsanleitung wird die eingeschränkte Betriebszeit (Abschaltung durch Überhitzung) explizit genannt. Im Test konnten wir das nicht feststellen.

Der Kompressor erfüllt die technischen Mindestanforderungen und das zu einen sehr guten Preis, mein Preissieger.

Der Kompressor kann im Internet bezogen werden. Mir wurde der Kompressor von Bernd Schanner von www.hausundwerkstatt24.de zur Verfügung gestellt. Danke nochmals dafür.

Stanley DST100/8/6 Silent

Technische Daten lt. Datenblatt:

750W; 6l Tank; Tankdruck 8bar; Lärmpegel 59db; Lieferleistung :105l; Gewicht: 15,5kg; Maße: 340 x 310 x 335 (in mm); Preis 149€

Im Test(*) wurden die nachfolgenden Luft-Liefermengen ermittelt. Hier ist deutlich zu sehen, wie sich die Angaben aus dem Datenblatt von den Testdaten unterscheiden. Dieser Kompressor ist mit 59db wunderbar leise aber für den geplanten Zweck nicht zu gebrauchen. Ein Indiz ist schon die Motorleistung von 750W. Damit ist die geforderte Luftleistung nicht zu stemmen.

Güde Airpower 190/8/6:

Technische Daten lt. Datenblatt:

230V; 1100W; 6Liter Tank; 8bar Tankdruck; Lärmpegel: 97db; Literleistung 145Liter; Gewicht: 8,5kg; Abmessungen: 340 x 310 x 335 (in mm); Preis 120€

Der Lärmpegel von 97db lassen eine Höllenmaschine befürchten, die gemessenen 90db(*) waren auch nicht leichter erträglich. Dazu noch eine massive Unterschreitung der Luftleistung, 110 Liter statt 145Liter/min. Auch dieser Kompressor ist für den geplanten Zweck nicht geeignet.

Metabo Basic 160-6W OF

Technische Daten lt. Datenblatt:

230V; 900W Motorleistung;6L Tank; 8bar Tankdruck; Lärmpegel 82db; Luftleistung 65Liter; Gewicht: 8,4kg; Abmessungen: 340 x 300 x 290 (in mm). Preis 110€.

Im Test(*) wurde der Lärmpegel, wie im Datenblatt von 82db erreicht. Die Literleistung laut Datenblatt ist mal wieder ein Beispiel für die fehlende Normung. Der Hersteller Metabo gibt wohl die Literleitung für 4 bar Betriebsdruck an. Nichtsdestotrotz ist die Luftleistung dieses Kompressors nicht für den geplanten Zweck geeignet.

Luftleistung der getesteten Kompressoren

Nachzügler:

Nach dem Test wurde ich auf einen weiteren Kompressor hingewiesen. Der Nardi Esprit Hookah (nardicompressori.com), wird als komplettes Set, also mit 17m Schlauch und Atemgerät geliefert.Er hat 210l/min Ansaugleistung, ist ölfrei, zwei Zylinder und ist sehr leise.

Mit diesem Hinweis kennen ich nun den Hersteller meines technischen Testsiegers. Der kam mir gleich so bekannt vor. Die Fa. Aerotec ist der Deutschland Importeur, der mir einen Kompressor aus Hause Nardi, gebrandet als „Aerotec Extreme“ zur Verfügung gestellt hat .Das Modell Nadi Esprit Hookah hat einen 3l Luft Tank. Das allein halte ich auf dem ersten Blick für etwas knapp bemessen. Da der Hersteller aber einen 17m Schlauch mit ca. 19mm Innendurchmesser gleich mitliefert, der weitere knapp 5l Tankvolumen bereitstellt, ist das gesamte Tankvolumen mit 8l ausreichend. 17m Schlauchlänge reichen bis zu einem 45 Fuß Mono Rumpf wohl aus.

Diese Version gibt es auch mit 12V oder 24V Motor. Da spart man sich die Umsetzung auf 230V. Wobei natürlich, aufgrund der höheren Ströme von ca. 40A – 45A (bei 12V), dickere Anschlussleitung notwendig sind.

Warum Ölfrei?

Ein ölfreier Kompressor hat Teflon Kolbenringe und benötigt kein Öl zur Schmierung. Ölige, muffig riechende Luft zu atmen, macht kein Spaß und ist zudem auch gesundheitsschädlich. Neben akuten Reizungen mit Husten und Atembeschwerden sind Übelkeit und Erbrechen wahrscheinlich. Das ölige Gemisch kann sich dauerhaft in der Lunge ablagern und so bei häufigem Einatmen das Lungengewebe schädigen.

Filter gegen Partikel und Feuchtigkeit.

Wenn Feuchtigkeit nicht vollständig aus der Druckluft entfernt wird, kann der Atemregler beim Tauchen in kälteren Gewässern vereisen und so zu einer lebensbedrohlichen Situation führen.

Luftansaugschlauch:

Wird der Kompressor im Motorraum betrieben, muss die angesaugte Luft mindestens 2m über den Boden angesaugt werden.Läuft ein Generator mit, so muss für einen guten Abzug der Abgase gesorgt werden.

Besonders gefährlich im Abgas ist das geruchs- und geschmacksneutrale Kohlenmonoxid (CO). CO stoppt die Bindung von Sauerstoff an das Blut und verursacht so einen unzureichenden Sauerstofftransport zu allen lebenswichtigen Organen. Dies kann und wird Kopfschmerzen, Schwindel, Übelkeit, Bewusstlosigkeit und sogar Herzversagen verursachen. Kohlendioxid (CO2) ist in sehr geringen Konzentrationen ein natürlicher Bestandteil der Luft.

In höheren Dosen führt es jedoch zu Atemeinschränkungen und sogar Atemstillstand. Die eingeatmete Luft mit zu hohen Kohlendioxidkonzentrationen beschleunigt den Herzschlag, erhöht den Blutdruck und verursacht Kurzatmigkeit und Bewusstlosigkeit.

Luftschlauch:

Von einem Standard Druckschlauch mit 6,5mm Innendurchmesser kann ich nur abraten. Der Luftwiderstand unter Arbeit ist einfach zu hoch. Ein Druckschlauch mit 12mm Innendurchmesser ist Pflicht. Der kostet auch nicht viel mehr als ein Standard-Schlauch.

2. Taucher:

Um einen 2. Taucher für die Arbeiten am Rumpf zu versorgen, sollte die Luftleitung direkt am Kompressor aufgeteilt werden. Damit wird der Atemwiderstand. minimiert.

Fazit:

Kompressoren aus dem Baumarkt sind zu groß und zu laut (112db(A)). Aus der Gruppe der Kompakt Kompressoren kommt auch nicht jeder in Frage. Meistens stimmt die Luftleistung nicht. Der Lärmpegel mancher Kompressoren lässt eine Verwendung im Hafen auch nicht zu. Da die Datenblätter auch nicht immer stimmen, oder unter anderen Voraussetzungen ermittelt wurden, muss man sich genau informieren, um den geeigneten Kompressor für den Betrieb an Bord zu finden. Eventuell sollte man den Hersteller anschreiben, um genauere technische Daten zu erhalten.

Copyright by

Jochen Brickwede im April 2023

- Details

- Zugriffe: 10116

Einstieg in den Umstieg von AGM/Gel Bleiakkumulatoren auf LiFePo4 Akkumulatoren.

erschienen im Palstek 1-2022

Dieser Bericht (vom Praktiker für den Praktiker) beschreibt die Analyse der Batterien, des Bordnetztes und gibt Hinweise zur Auswahl der Komponenten. Er entstand aus der Notwendigkeit heraus das Bordnetz teilweise zu erneuern, unter Berücksichtigung der vorhandenen Komponenten und gleichzeitig auf einen modernen Stand zu bringen. Nur wenn der Yachteigner seine Bordversorgung kennt, wird er sich im Notfall auch zu helfen wissen.

In diesem Teil werden die verschiedenen Energiequellen an Bord analysiert. Anschließend werden die Unterschiede der Akkutypen erläutert. Zum Schluss werden zwei unterschiedliche Lithium Akkus aus der engeren Wahl zur Verwendung vorgestellt. Der zweite Teil beschreibt den Selbstbau eines Lithium Akkus aus frei in Deutschland verfügbaren Komponenten von Herstellern, die schon Jahre auf dem deutschen Markt vertreten sind. Dieser Teil steht auf dem Palstek Server zum Download zur Verfügung.

Energiequelle Service Akku:

Auf den Starter Akku wird hier nur am Rande eingegangen, da er sich als Service Akku gar nicht eignet. Service Akkumulatoren sind für geringe bis kurzzeitig hohe Ströme ausgelegt. Sie haben eine geringe Selbstentladung und eine hohe Lade-/ Entlade Zykluszahl. Typischerweise werden AGM- oder Gel- Bleiakkumulatoren als Service Akkumulatoren verwendet.

Ist einer der Akkus handwarm, die anderen sind kalt? Das Gehäuse dieses Akkus zeigt kleine Rundungen? Das sind sichere äußere Zeichen für einen defekten Akku. Dieser muss sofort ausgesondert werden. Und wie kann man die Kapazität der verbliebenen Akkus feststellen?

Hochstromtester eignen sich nur für Starter Akkumulatoren und nicht für Service Akkumulatoren. Die einfachste Methode (nicht sehr genau aber einfach mit Bordmitteln durchzuführen) ist, den Akku voll aufzuladen und dann 8h - 12h ruhen zu lassen. Dann den Akku mit einem zwanzigstel der Kapazität (siehe Info) zu belasten. D.h. ein 200Ah Akku mit 10A, oder eine 80Ah Akku mit 4A. Mit ein paar Autoglühlampen kann man sich die notwendige Last zusammenbauen. 21W/5W Lampe = 1,75A/0,4A; 55W Abblendlicht = 4,6A; Ankerlicht = 2A;

Hier ein einfacher Akkukapazitätstest:

Den Akku aufladen und mindestens 8h-12h ohne Lader ruhen lassen. Dann mit einem zwanzigstel der Kapazität belasten und die Uhr starten. Wenn die Akkuspannung unter Last 11,8V erreicht hat wird die Zeit gestoppt:

· nach weniger als 6h ist die Akkukapazität < 60%. Nach meiner Meinung ist dann das Lebensende als Service Akkumulator erreicht.

· nach 8h ist die Kapazität um die 80%. %. Nach Meinung der Akkuhersteller ist dann das Lebensende als Service-Akkumulator erreicht.

· nach fast 10h hat der Akku noch die gesamte Kapazität.

Die Formel für die Kapazitätsberechnung lautet: Zeit(h) * Strom (A) *2 (da wir nur 50% entladen) = Kapazität in Ah.

Bei diesem Test wird der Akku zu 50% entladen. Anschließend muss der Akku sofort wieder aufgeladen werden, um Schäden zu vermeiden.

Info: Als Service Akkumulatoren werden typischerweise AGM oder Gel Akkus mit der Bezeichnung C20 verwendet. Das bedeutet bei einem Entladestrom von einem 20zigstel der Kapazität (200Ah Batterie è 10A Entladestrom) kann die (neue) Batterie die vorgesehene Kapazität liefern. Entnimmt man mehr Strom, hat der Akku weniger Kapazität, entnimmt man weniger, stellt der Akku mehr Kapazität zur Verfügung.Info:

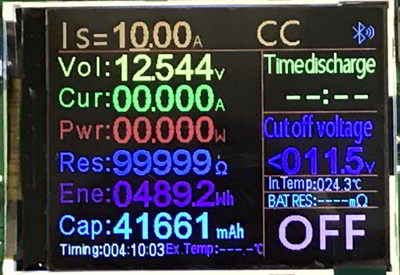

Eine genauere Methode ermöglicht die elektronische Last DL24. Sie eignet sich zum Test von aller Arten von Akkumulatoren, von Powerbänken bis zu Service Akkumulatoren. Der Laststrom ist von 0.0 – 20A einstellbar bei einer Gesamtverlustleistung von 150W. Laststrom und Endspannung einstellen und den Startknopf drücken. Nach Erreichen der Endspannung schaltet die Last automatisch ab und zeigt die entladenen mAh an. Die mAh mit 2/1000 multiplizieren. Das Ergebnis ist die Kapazität in Amperestunden (Ah) des Akkus. Der Akku sollte sofort wieder aufgeladen werden, da ein Bleiakku sonst zu sulfatieren droht. Das verkürzt die Lebensdauer (Kapazität) drastisch.

Hier wird eine 12V 200Ah AGM mit Is=10,00A belastet. Nach Timing: 004:10:03h wurde die Akkuspannung von 11,8V erreicht und 41,6Ah wurden entnommen. Somit wurde eine Restkapazität von 83,2Ah ermittelt. Das sind 41,2% Restkapazität eines 200Ah AGM-Akkus. Der Akkumulator hat somit das Lebensende als Service-Akkumulator an Bord erreicht.

Natürlich können die AGM Akkus noch eine Zeitlang genutzt werden. Mit zwei gebrauchten Solarpanel und einem alten PWM Regler kann ein Gartenhäuschen oder Lagerraum mit LED-Lampen gut beleuchtet werden.

Nebenstehend eine Tabelle mit den typischen 50% Entladespannungen der verschiedenen Batterietypen.

Energiequelle: Landstromnetzteil

Ein ungeregeltes Akkuladegerät ohne Kennlinie, genauso wie ein offener Bleisäure Starter Akku, gehört nicht mehr an Bord.

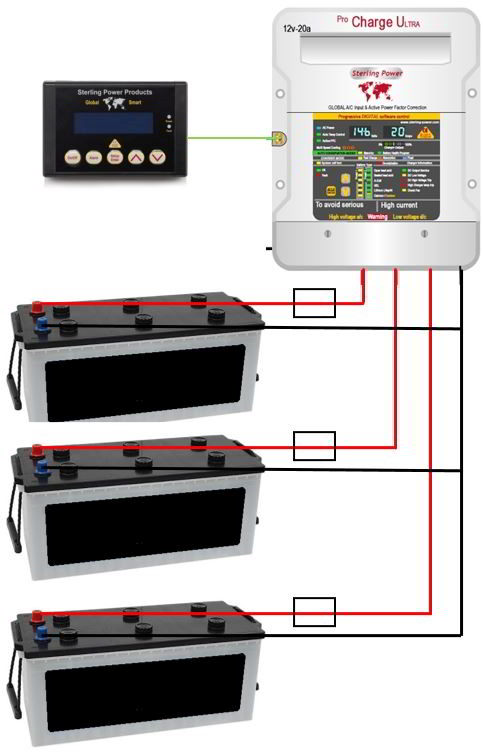

Ein Landstromnetzteil sollte so leistungsfähig sein, um eine Service Akku (-Bank) innerhalb 10h-14h (über Nacht) zu laden. Es muss die Kennlinien der üblichen Bleiakkus (AGM, Gel, etc.), sowie Lithium Akkus enthalten. Ein Ladegerät mit 3 getrennten Ausgängen kann 3 Akkumulatoren individuell laden.

Bei einem leeren Akku werden bei einem 12V / 60A Ladegerät knapp 1000W aus dem Lichtstromnetz entnommen. Das kann für die Landstromsicherung in manchen Häfen (oder für einen an Bord befindlicher Generator) schon zu viel sein. Dann ist eine einstellbare Ausgangsleistung (100%, 75%, 50%, 25%) von großem Vorteil. Daher wurde schon vor Jahren das nebenstehende Landstromnetzteil in der 12V 60A Version plus Fernbedienung gewählt. Für die neue Konfiguration mit nur noch einem LiFePo4 Akkumulator werden die 3 Ausgänge zusammengeschaltet. Eine LiFePo4 - Kennlinie und eine individuelle Kennlinie steht in diesem Lader zur Verfügung. Das Ladegerät kann auch parallel weitere Verbraucher an Bord versorgen.

Zusätzlich gehört in jedem Akkuladekabel eine Streifensicherung mit 100A gegen Fehlfunktionen oder Überlast.

Energiequelle: Antriebsmaschine

Die Antriebsmaschine hat Ihren eigenen Starter Akku und ist unabhängig von dem Serviceakkumulator. Als Notstartmöglichkeit kann (muss aber nicht) ein Notschalter eine Verbindung zwischen Service Plus und Starter Akku Plus herstellen. Ich habe diesen Schalter die letzten 15 Jahre nicht gebraucht.

Die Lichtmaschinen (Standard) liefern zwischen 80A und 125A. Leider unterstützen die Regler dieser Lichtmaschinen meistens nur die Eigenschaft von Starter Akkumulatoren (W-Kennlinie). Daher eignen sich diese Lichtmaschinen nicht zur Ladung von Service Akkus. Sie werden nie voll und es dauert endlos lange. Eine Änderung am Regler würde die Gewährleistung der Lichtmaschine aufheben.

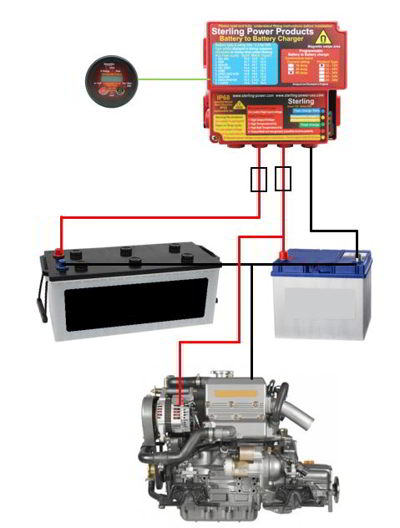

Um doch mit einer Standardlichtmaschine (auch eine mit erhöhter Leistung) den Service Akku laden zu können, kommt hier ein „Batterie zu Batterie“ Lader (B2B-Lader, Ladebooster, 12V 60A) zum Einsatz.

Dieser B2B-Lader belastet die Lichtmaschine zusammen mit der Starter Akku auf 13,6V. Dabei versucht die Lichtmaschine mit 14,6V gegenzuhalten. Der B2B-Lader nimmt die Lichtmaschinen-Leistung auf und transportiert sie entlang einer einstellbaren Kennlinie in den Service Akkumulator (AGM, Gel, LiFePo4 oder Custom). So werden die Service Akkumulatoren auch vollgeladen. Unterhalb von 13,0V wird keine Leistung aus Lichtmaschine und dem Starter Akku entnommen. Der B2B Lader wechselt dann nach 2min in den Sleep Modus bis zum nächsten Motorstart.

Die beiden Batteriekabel zur Starter- und Service Akku werden mit jeweils 100A Streifensicherungen gegen Fehlfunktionen / Überlastung geschützt.

Info: Die Katamaran Segler haben meist 2 Antriebsmaschinen. Damit kommen locker 120A Ladestrom für den Service Akku zusammen. Ein LiFePo4 Akku nimmt diese Ladeleistung problemlos auf und setzt sie in Ladung um. Eine weitere Verkürzung der Ladezeiten ist die Folge.

Energiequelle: Solaranlage

Um eine optimale Ladeleistung aus der Solaranlage herauszuholen, gilt es ein paar Grundregeln zu beachten.

- Ein Solarregler benötigt eine Panelspannung, die mindestens 5V höher ist als die Service Akkuspannung.

- Die Solarpanelspannung nimmt bei Erwärmung stark ab.

- Teilweise Abschattungen möglichst vermeiden.

Inzwischen gibt es Module auf dem Markt die nahezu unempfindlich gegen Abschattung sind. Bei diesen Modulen hat jede Zelle eine eigene Bypass Diode. (z.Bsp. AE-Solar)

- Ein 24V Solarpanel mit einem MPPT Regler kann auch einen 12V Service Akkumulator laden und ist unempfindlicher gegenüber Erwärmung.

- Am MPPT Regler können die Ladespannungen manuell eingestellt werden. MPPT Regler gibt es auch mit Bluetooth Interface.

Bei dem Austausch der Solaranlage wurden zwei 24V 180W Panels anstelle der 12V Panels eingebaut. Die Berücksichtigung der genannten Regeln hat sich vorteilhaft auf die Energiegewinnung ausgewirkt. Die Panels fingen schon mit der Morgensonne an die Batterien zu laden. Bei starker Erwärmung in der Mittagssonne wurden kaum Einbußen festgestellt.

Durch die programmierbare Kennlinie mit 8 verschiedenen Algorithmen kann der Solarregler auch die Anforderungen von LiFePo4 Batterien erfüllen. Zusätzlich können die Werte auch individuell eingestellt werden.

Dazu gibt es eine kostenfreie App für das Smartphone, mit dem sich die MPPT-Parameter Einstellungen auch abspeichern lassen.

Natürlich müssen die +Leitungen zum Service Akku mit 100A Streifensicherungen gegen Störungen und Überlast abgesichert werden.

Hinweis: Die naturbedingten variablen Ladelevel der Wind- und Solaranlagen sind Gift für die AGM Akkumulatoren, die immer gerne auf 100% Ladung gehalten werden wollen, um nicht zu sulfatieren. Gerade hier spielt die Lithium Technologie ihre Vorteile voll aus. Einer Lithiumzelle ist der Ladelevel fast egal.

Energiequelle: Generator

In den meisten Fällen liefern die OnBoard-Generatoren 1KW bis 5KW bei 230V. Die erzeugte Leistung wird in den Landstromanschluss an Bord eingespeist und durch das Landstromnetzteil in die Service Akkus geladen.

Ein weiterer Vorteil von Generatoren mit E-Starter: Der Generator wird mit dem Starter Akku der Antriebsmaschine verbunden. Die Lichtmaschine des Generators (40A) lädt die Starterbatterie der Antriebsmaschine und durch den B2B-Lader kommen weitere ca. 35A als Ladestrom für den Service Akku dazu. In Summe ein Ladestrom von fast 100A, die die LiFePo4 auch brav aufnimmt und Aufgrund der geringen Verluste in Ladung umsetzt. Die Ladezeiten (= Betriebszeiten) des Generators verkürzen sich dadurch weiter.

Hinweis: Auch die Laufzeiten der Generatoren kosten Geld. Wenn durch die Hochstromladbarkeit und die geringeren Ladeverluste der Lithium Technologie die Generatorlaufzeiten verkürzt werden können, wirkt sich das auf die Kosten aus. Genauso wie die dadurch verlängerten Wartungsintervalle, die weitere Kosten reduzieren.

Mythen und Wahrheiten über LiFeP04 im Vergleich zum Bleiakku.

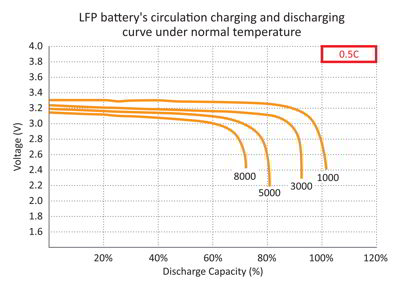

Im Vergleich zu herkömmlichen Bleiakkumulatoren, können LiFePo4 nahezu komplett entladen werden, ohne dabei großartige Spannungseinbrüche zu erleiden. Während ein Bleiakku ca. 50% (Gel ca. 70%) seiner Nennkapazität abgeben kann (bei ca. 750 Ladezyklen), ist die Nennkapazität eines LiFePo4 Akkus nahezu auch die reale entnehmbare Kapazität (100% - 10% = 90%).

Ferner kennzeichnet sich der LiFePo4-Akku durch eine vergleichbare lange Lebensdauer. Die Akkus können 3.000 komplette Ladezyklen ohne kaum Verlust an Kapazität und an Spannung erreichen.

Wer seinen LiFePo4 Akku nur zu 30% entlädt, kann weit über 10.000 Zyklen erreichen. Der Akku hat dann noch 70% der Kapazität und ist weiter nutzbar.

Im negativen wie positiven Temperaturbereich haben die LifeYPo4 Akkumulatoren eine nützliche Erweiterung für Segler in den Barfußbreiten (+85°C statt 40°C) sowie im hohen Norden (-35°C statt 0°C). Daher sollte auch dieser Akkumulator Typ LiFeYPo4 betrachtet werden.

LiFePo4 Akkus sind empfindlich bezüglich Überladung und Temperatur. Eine Entladung ist bis zu

-35°C möglich, eine reversible Verringerung der Kapazität von ca. 15% (je nach Hersteller) muss dabei in Kauf genommen werden. Auch zu diesem Zweck ist die Verwendung eines Batteriemanagement Systems (BMS) Pflicht.

LiFePo4 sind teuer:

Häufig werden die Anschaffungspreise von LiFePo4 als ein Nachteil gegenüber Bleiakkus gesehen. Das stimmt nur bedingt, denn die lange Lebensdauer von über 3.000 bis weit über 10.000 Lade- und Entladezyklen lässt den Preis pro Wh weit unter dem Preis pro Wh von Blei-Akkus sinken.

Hierzu ein Rechenbeispiel:

Meine verbliebenen 2 x 12V 200Ah AGM müssen ersetzt werden. Kosten 450€ pro Stück. Den AGM Akku kann ich nur zu 50% entladen, damit ich ca. 750 Ladezyklen erhalte. Man kann auch mit 1.000 Ladezyklen rechnen. Die erhalte ich aber nur dann, wenn der Akku nach der Entladung innerhalb weniger Stunden wieder zu 100% voll aufgeladen wird. Das ist aber auf einem Boot meist nicht der Fall.

50% Entladung: 2 x 12V x 0,5 x 200Ah x 750zyklen = 1.800kWh für das Akkuleben.

900€ Batteriekosten/ 1.800kWh = 0,50€/kWh.

12V 400AH LiFePo4

50% Entladung: 12V x 0,5 x 400Ah * 10.000zyklen = 24.000kWh für das Akkuleben

3.400€ Akkusystemkosten/ 24.000kWh = 0,14€ / kWh

80% Entladung: 12V x 0,8 x 400Ah * 3.000zyklen = 11.520kWh

3400€ Akkusystemkosten/ 11.520kWh = 0,30€ / kWh

Eine Erhöhung der Entladung einer LifePo4 massive Vorteile in der realen, zeitlichen Nutzbarkeit bis zum nächsten Hafenaufenthalt oder Generatorladung bringt.

Gewicht: Beide 200Ah AGM wiegen 130kg, Ein LiFePo4 Akku mit 400AH+Zubehör wiegt 58kg. Gewinn 72kg.

Effizienz: AGM 80% - 90%; LiFePo4 98% - 99% Der Rest bis 100% geht in Wärme verloren. Gewinn 10% mehr Ladung aus dem Generator oder Solarpanel in den LiFePo4 Akku.

Ladezeiten: Alle kennlinienfähigen Ladegeräte laden AGM-Akkumulatoren in der ersten Stufe mit maximalem verfügbarem Strom, bis die Absorptions-Spannung erreicht wird. Dann ist der AGM Akku so ca. 80% - 85% geladen. Die Effizienz in diesem Ladungsabschnitt ist ca. 98%.

Dann wird mit konstanter Spannung bei stark abnehmenden Ladestrom geladen. Das dauert immer sehr viel länger als die erste Phase. So 8h-12h Ladezeit sind in dieser Stufe keine Seltenheit. Die Effizienz dieser Ladung ist nur 5% - 30%. Schließlich muss ein AGM Akku möglichst voll aufgeladen gehalten werden, um eine Sulfatierung zu vermindern.

Ein LiFePo4-Akku kann mit konstantem Ladestrom in rund einer Stunde vollgeladen werden, sofern das Ladegerät stark genug ist und der Akku dafür geeignet ist. Jeder kennt dies heute von seinem Handy. Dabei wird kein komplizierter Lader benötigt, sondern es kann durchgängig mit konstantem Strom geladen werden.

Für den praktischen Gebrauch bedeutet dies, dass die Lichtmaschine den LiFePo4-Akku schon bei einer kurzen Motorfahrt in kürzester Zeit wieder nachladen könnte, wenn ein B2B-Lader zwischen Lichtmaschine und Service-Akku eingebaut ist. Siehe „Energiequelle Antriebsmaschine“ weiter oben.

Eine Besonderheit bei der Ladung von Lithium-Zellen ist zu beachten. Wenn die Zelle zu 100% vollgeladen ist, sollte das Ladegerät keine weitere Spannung im Bereich der Endspannung von 3,65V pro Zelle, 14,6V pro Akku liefern. Die Erhaltungsladespannung ist eher bei 3,3V pro Zelle, 13,2V pro Akku einzustellen.

Ein Lithium-Akkumulator fühlt sich am wohlsten, wenn er teilgeladen ist. Dies bedeutet, dass eine regelmäßige Vollladung wie bei dem Blei-Akku nicht erforderlich ist. Wenn der Lithium-Akku längere Zeit (12 Monate und mehr) nicht benutzt wird, sollte man ihn 75% - 90% geladen lagern (ohne BMS) und auch nach über einem Jahr kann man ihn wieder ohne Schaden in Betrieb nehmen.

Für den Winterschlaf an Bord werden die Akkumulatoren vollgeladen, die Maschine eingewintert und das Landstromkabel entfernt. Der Solarregler wird auf 12V Ladespannung (Bulk- gleich Float- Spannung) eingestellt und wird damit den Akku und das BMS bei 3V Zellenspannung in Betrieb halten. Einige Wochen Schnee auf den Solarpanels sind dann auch kein Problem.

Überwachung (BMS)

Ein LiFePo4-Akkumulator muss nach der Installation für viele Jahre gar nicht gewartet werden. Das bei jedem Lithium Akku verwendete Batteriemanagement-System (BMS) sorgt dafür, dass die Batterie vor jeglicher Fehlbehandlung geschützt wird. Es schaltet den Akku bspw. bei Über- und Unterspannung sowie Überlastung ab und sofort automatisch wieder ein, sobald das Problem behoben ist.

Unterschiedliche Ladezustände der Zellen eines LiFePo4 Akkus werden automatisch ausgeglichen. Dazu gibt es passive und aktive BMS Systeme. Die passiven „verbraten“ die Energie der zu hoch geladenen Zellen an einem Lastwiederstand in Wärme. D.h. ein passives BMS orientiert sich an der schwächsten Zelle (= niedrigster Kapazität). Die aktiven BMS Systeme laden die Energie von der zu hoch geladenen Zelle auf die anderen Zellen um. Heben also das Zellspannungsniveau und damit die Kapazität an. Dass passiert mit geringen Umlade Verlusten. Die meisten BMS haben eine Datenschnittstelle um die Daten einer jeden Zelle, Lade- und Entladestrom sowie die Kapazität des Akkus anzuzeigen.

Sicherheit

Lithium-Eisenphosphat-Akkumulatoren sind bei Test selbst durch den Beschuss mit Gewehrkugeln oder Spitzhacke weder unkontrolliert abgebrannt noch explodiert. (siehe das Test- Video). Sie gelten als die sicherste und langlebigste Lithium-Technologie. Selbst Tesla setzt in seinem Model 3 auf die LiFePo4 Technologie. Wegen des geringeren Energiegehalts der Akkus nur für die Kurzstreckenversion.

Temperaturverhalten

Lithium-Akkumulatoren verfügen selbst bei sehr niedrigen Temperaturen bis -40°C noch über rund 80% ihrer Kapazität. Allerdings können viele LiFePo4 Akkus bei Minustemperaturen zwar entladen, jedoch nicht geladen werden. Nur wenige Marken (die mit dem “Y“) erlauben eine reduzierte Ladung bei -30°C.

Seit Jahren liefert die Fa. Winston (seit ca.18 Jahren) hochwertige LiFeYPo4 Zellen. Diese zwar teuren, aber mit einem weiten Temperaturbereich ausgestatteten Batteriezellen, sind die erste Wahl für ein langlebiges Akkusystem. Die Winston LifeYPo4 Zellen haben einen Temperaturbereich von -35°C bis +85°C für Laden und Entladen. Insbesondere der hohe Temperaturbereich macht diesen Zellentyp für Langfahrer auf der Barfußroute interessant. Für die Arktis Fans unter den Seglern ist der negative Temperaturbereich sehr passend.

Fazit:

LiFePo4 Akkumulatoren sind in nahezu allen technischen Belangen und mittlerweile auch in finanzieller Hinsicht den Bleiakkumulatoren überlegen, sobald man die Kosten für den Nutzungszeitraum zu Grunde legt.

Der größte Unterschied zwischen Blei und Lithium zeigt sich für den Benutzer in der völlig stressfreien praktischen Anwendung. Es interessiert kaum noch, ob der Akku gerade voll oder halb voll oder was auch immer geladen ist.

Genau wie bei einem Handy schaltet das BMS einfach ab, wenn ein Tiefststand erreicht ist und erwacht unmittelbar, wenn sie wieder geladen wird.

Mit der Hochstromladefähigkeit und den niedrigen Ladeverlusten verkürzen sich die Ladezeiten um weit mehr als 50%. Das reduziert die Generator- / Motorlaufzeiten und die damit verbundenen Kosten (Diesel, Wartung, etc).

Zusammenfassung der wichtigsten Kriterien für Lithium Akkus als Ersatz für den Service Akkumulator

· Nachhaltig durch Reparaturfähigkeit.

· Ersatzteile problemlos aus Deutschland nachsenden.

· Mit einem aktives BMS alle Zellen auf höchstmöglichem Kapazitäts-Niveau halten.

· Schnelle Ladezeiten, kürzere Motor / Generatorlaufzeiten, geringere Kosten.

· Hohe Effizienz

· zeitlich längere Verfügbarkeit von Bordspannung.

· Lade / Entlade - Verfügbarkeit bei hohen Temperaturen auf der Barfußroute oder niedrigen Temperaturen in den kälteren Klimazonen.

LIONTRON LiFePo4 Akkumulator:

Die Firma LIONTRON ist mir auf der BOOT aufgefallen. Das Akkugehäuse kann geöffnet und die Zellen und/ oder das BMS ausgetauscht werden. Nachhaltiger geht es nicht.

Der Versand (insbesondere Luftfracht) von Lithium Zellen ist nicht einheitlich geregelt. Zurzeit hat jede Fluggesellschaft Ihre eigenen Regeln. Da bietet es sich an, ein paar Reservezellen und ein Ersatz BMS auf Langfahrt mitzunehmen. Problemlose Reparaturen abseits von Zivilisation und Flughäfen sind damit möglich.

Einmal jährlich werden die Reserve-Zellen einzeln mit einem Netzteil auf 3,5V nachgeladen. Ein Netzteil und ein Multimeter. Mehr ist zur Wartung und Ladungserhalt der Reservezellen nicht nötig.

Das BMS hat eine Bluetooth Schnittstelle, um den aktuellen Akkuzustand abzufragen.

Lade-/ Entladestrom und Akkukapazität werden in der App angezeigt.

Technische Daten: 12V 200AH

Temperaturbereich: Entladung: -20°C bis +60°C

Ladung: 0°C bis +45°C

Außerhalb der genannten Temperaturbereiche schaltet das BMS ab.

Die Arctic Versionen gehen von -30°C bis +45°C. Bei Anschluss eines Ladegerätes wird erst eine Heizplatte im Gehäuseinneren angeschaltet bis der Akku auf +5°C aufgeheizt ist. Dann wird der Akku geladen.

Ladeschlussspannung: 14,2-14,4V (BMS schaltet bei 14,65V aus, ab 14,6V wieder ein)

Entladeschlussspannung: 11V (BMS schaltet bei 10,75V Aus und bei 11V wieder ein)

Außerhalb des genannten Spannungsbereiches schaltet das BMS ab.

Der Zellenladungsausgleich erfolgt passiv und arbeitet nur während der Akkuladung. Dabei wird ein Widerstand über die Zelle mit der höchsten Zellspannung angeschaltet und die Zellenspannung damit begrenzt. Die Gesamtkapazität des Akkus richtet sich nach der schwächsten Zelle.

Der Dauerentladestrom beträgt 150A. Wer einen 230V Wandler im kW Bereich betreibt, sollte 2 Akkus parallelschalten. Ist der Entladestrom>= 200A / pro Akku wird er nach 20sek abgeschaltet.

Kosten:

Rechenbeispiel: 2x 12V 200AH LIONTRON kosten ca. 3.600€

50% Entladung: 2x 12V x 0,5 x 200Ah * 5.000zyklen = 12.000kWh für das Batterieleben

3.600€ Batteriekosten/ 12.000kWh = 0,30€ / kWh

Wobei der Akku auch mal bis 10% bis 20% Restkapazität entladen werden kann ohne großartig Zyklen zu verlieren. Wenn es aber notwendig sein sollte, steht dem Nutzer aber eine fast doppelte Nutzungszeit aus dem Service Akku zur Verfügung.

5 Jahre Hersteller Garantie. Gewicht: 26kg pro Batterie

Smartphone App:

Für die Akkumulatoren von LIONTRON wird ein Smartphone APP zur Anzeige der wichtigsten Parameter kostenfrei im App Store heruntergeladen werden.

Parameter des BMS können nicht abgeändert werden.

Fazit:

Ein problemloser, nachhaltiger Akku Typ als Ersatz für einen defekten Bleisäure Akku. Lade/ Entladeströme und Kapazitätsanzeige werden über eine Smartphone App angezeigt. Wem der Temperaturbereich des Akkus ausreicht, ist mit diesem Akku auf einem sehr guten Weg.

Gründe für Winston LiFeYPo4 Zellen und das BMS der Fa. ECS:

Durchweg gutes bis sehr gutes Feedback über Jahre in den Wohnmobilforen. Zellenhersteller Winston ist schon seit 18 Jahren im Geschäft. Temperaturbereich (Laden und Entladen) von -45°C Temperaturen bis 85°C. Nachhaltigkeit: Einzelne Zellen lassen sich bequem austauschen. Geringe Selbstentladung: Reservezelle kann man mitnehmen. Schnelladefähigkeit bis zu 3C (dreifache Kapazität in A). Nahezu doppelte entnehmbare Kapazität gegenüber Blei Akkumulatoren. 66% Gewichtsersparnis. Sicherheit: Keine Brandgefahr.

12V Winston Akku BMS einer Zelle der Fa. ECS.

Aktives BMS der Fa.ECS:

Aktiver Zellenausgleich auf größtmögliche Kapazität. Anzeige der Akkukapazität, Ladezustände der Zellen und vieles mehr über eigenes LC-Display an der Schalttafel (Auch Smartphone möglich). Im Zusammenspiel mit der Anzeige ist der Aufbau eines intelligentes Akkusystems möglich. Keine besonderen Anforderungen an die Verkabelung. 4 zusätzliche Ausgänge für Alarmmeldungen und 4 zusätzliche Eingänge für Füllstandsmessungen. Weitere Schnittstellen vorhanden. Bereitschaft eines Fachhändlers in Deutschland eine Zelle bzw. BMS ans Ende der Welt nachzusenden. Wobei Ersatzteile auf die Reise mitzunehmen kann u.U. sehr viel günstiger sein.

Die Daten können auch in eine Cloud übertragen werden, das BMS programmiert oder der elektronische Schalter betätigt werden. Damit kann das Akkusystem von zu Hause, über das Internet, gemanagt werden.

LC-Display GreenView:

Anzeige aller wichtigen Daten, Ladestrom, Verbraucherstrom, Kapazität, Akku Restlaufzeit usw.

Parametrierung aller Akkuparameter.

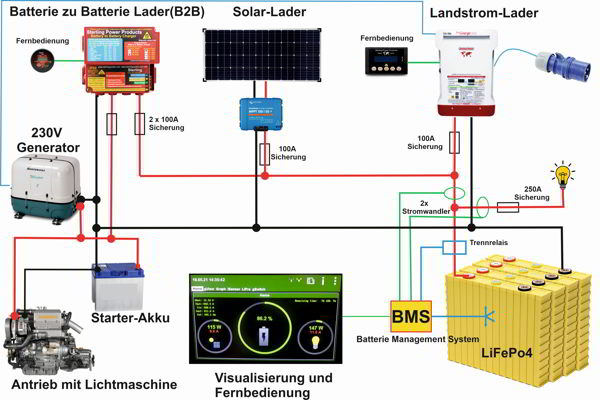

Systemschaubild der Ladekomponenten und dem LiFeYPo4 Service Akkumulator

Nach den Erläuterungen zu den einzelnen Lade-Komponenten und des LiFePo4 Akkumulator kommen wir jetzt zur Parametrierung.

Parameter Einstellung (für eine lange Akkumulator Lebensdauer):

Schon mit der Werkseinstellung funktioniert das System aus Akku, BMS, Relais und LC-Display einwandfrei und arbeitet nach den allgemeinen Herstellerparametern. Trotzdem empfiehlt es sich mit dem erfahrenen Lieferanten des Akkus ein beratendes Gespräch über die Akkuparameter bezüglich Lebensdauer, Zyklenfestigkeit und Temperaturprofil zu führen. Die nachfolgend genannten Werte beziehen sich auf normale Umgebungstemperaturen von 5°C – 40°C. Im negativen Temperaturbereich sind geringere Zellspannungen zu berücksichtigen.

Aus vielen Jahren Erfahrungen im Betrieb von LiFePo4 Akkumulatoren wurde festgestellt: Ein geladener LiFePo4 Akku darf nicht ständig an der maximalen Zellspannungsgrenze von 3,65V geladen werden. Ebenso sollte man einen LiFePo4 Akku auch nicht unter 20% Restkapazität entladen.

Im Kapitel „Mythen und Wahrheiten“ wurde der Zusammenhang zwischen Entladetiefe und Anzahl / Verlust der Zyklenzahl (= Lebensdauer) eines LiFEPo4 Akkumulators dargestellt.

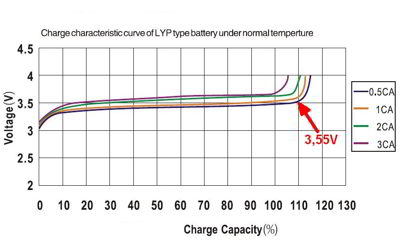

In den Kurven ist es gut zu sehen, dass mit fallenden Ladestrom die maximale Kapazität bei geringeren Ladeschlussspannungen erreicht wird. Daher wurde die maximale Ladespannung auf 3,50V festgelegt. Somit sollten die Ladegeräte 14,2V (max. 14,4V) nicht überschreiten.

Ebenso sollte man die Ladungserhaltung nicht mit 3,45V/ Zelle betreiben, wie in vielen Ladekennlinien enthalten. Hier ist eine Spannung von 3,32V/ Zelle vollkommen ausreichend. Daher wurde für dieses Projekt die Parameter der Ladegeräte wie folgt gewählt: Stromladung (Bulk oder CC = Constant Current genannt) bis 14,2V (= Absorptionsspannung), dann Spannungsladen (Float oder CV = Constant Voltage genannt) mit 13,3V (= Erhaltungsladung). Viele Lader lassen sich mit (fast) geeigneten Kennlinien darauf einstellen, bzw. individuell anpassen.